一种模组自动上料设备的制作方法

本技术属于电子产品生产,具体地说,涉及一种模组自动上料设备。

背景技术:

1、电子产品是以电能为工作基础的相关产品,其内部通常设置有芯片,芯片在生产完成之后,需要对芯片进行严格的检测,将次品和残品排除,检测时,需要采用上料装置将产品移至检测模组上。

2、现有的上料装置,通常采用机械臂将产品从上料盘上吸取并送至检测模组上,下料时再由机械臂将产品从检测模组上吸取并送至下料盘中,现有技术为缩短平均工时,常采用两个机械臂分别完成上下料动作。

3、但上下料过程中,当上料盘产品取完或下料盘产品装满后,则需要更换料盘,自动化检测本身效率较高,因此料盘使用较快,从而可能需要频繁更换上下料盘,进而可能对整体检测效率产生影响。

4、有鉴于此特提出本实用新型。

技术实现思路

1、为解决料盘频繁更换,影响检测效率的技术问题,本实用新型采用技术方案的基本构思是:

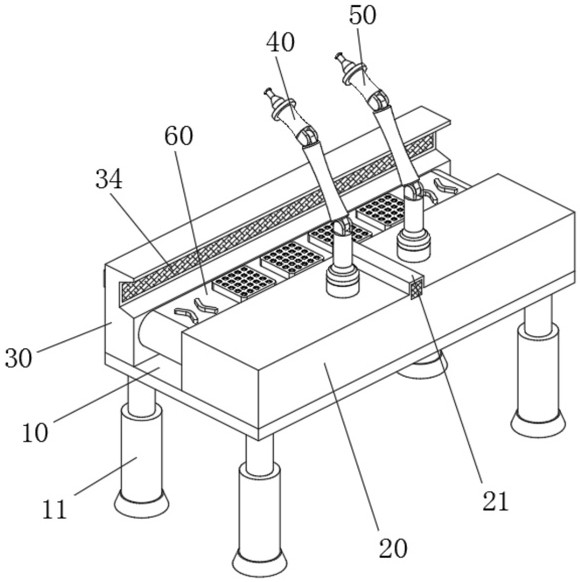

2、一种模组自动上料设备,包括:

3、支撑板,支撑板底部固定安装有支撑腿;

4、安装台,安装台固定安装于支撑板顶部一侧,所述安装台顶部设置有风道;

5、防尘箱,防尘箱固定安装于支撑板顶部远离安装台一侧;

6、上下料组件,上下料组件包括上料机械臂和下料机械臂,所述上料机械臂和下料机械臂分别固定安装于安装台顶部位于风道两侧;

7、传输机构,传输机构包括用于料盘传送的传送带以及用于料盘限位固定的定位卡块,所述传送带转动配合安装于安装台与防尘箱之间,定位卡块设置于传送带外表面。

8、作为本实用新型的一种优选实施方式,所述传送带由伺服电机控制转动,且伺服电机由控制器控制。具体的,传送带内侧两端设置有辊筒,辊筒两端分别与安装台和防尘箱转动连接,其中一辊筒与安装在安装台或防尘箱的伺服电机连接。

9、作为本实用新型的一种优选实施方式,所述定位卡块呈直线阵列均匀间隔固定安装于传送带外表面,料盘底部设置有与定位卡块相配合的卡槽。

10、作为本实用新型的一种优选实施方式,所述风道两端相通,风道内固定安装有风机一,且风道两端均可拆卸安装有防护网罩一,所述风机一吹向传输机构一侧方向。

11、作为本实用新型的一种优选实施方式,所述防尘箱靠近传输机构一侧设置有安装槽,安装槽远离传输机构一侧内壁之间固定安装有风机二,安装槽内壁之间靠近传输机构一侧可拆卸安装有防护网罩二,且风机二与防护网罩二之间压装固定有无纺布层。

12、作为本实用新型的一种优选实施方式,所述防尘箱远离传输机构一侧与安装槽对应位置处连通有排气口,且风机二吹向排气口一侧方向。

13、作为本实用新型的一种优选实施方式,所述支撑腿呈矩形阵列分布设置有四个,且四个支撑腿均为高度可调节的伸缩立柱。

14、本实用新型与现有技术相比具有以下有益效果:

15、通过设置的传输机构,上料机械臂与下料机械臂同时动作,节省工时,且传送带将料盘依次传送,从而使得上料后的空料盘直接传送至下料位置进行下料,避免了对上下料的料盘进行频繁更换,进而提高整体作业效率;传送带上的定位卡块将料盘限位固定,防止上下料过程中料盘偏移而影响上料准确性,有利于提高上料稳定性。

16、防尘箱的设置,通过风机二运行产生的气流将传送带上的料盘周围灰尘吸入安装槽内,从而保障产品洁净度,有利于提高产品检测准确性,且当上料更换后的空料盘传送至下料区时经过风道,风道内设置的风机一对空料盘产生吹动作用,去除空料盘上粘连的灰尘,进一步保障产品出料洁净度。

17、下面结合附图对本实用新型的具体实施方式作进一步详细的描述。

技术特征:

1.一种模组自动上料设备,其特征在于,包括:

2.根据权利要求1所述的模组自动上料设备,其特征在于,所述传送带内侧两端设置有辊筒,辊筒两端分别与安装台和防尘箱转动连接,其中一辊筒与安装在安装台或防尘箱的一伺服电机连接。

3.根据权利要求1所述的模组自动上料设备,其特征在于,所述定位卡块呈直线阵列均匀间隔固定安装于传送带外表面,料盘底部设置有与定位卡块相配合的卡槽。

4.根据权利要求1所述的模组自动上料设备,其特征在于,所述风道两端相通,风道内固定安装有风机一,且风道两端均可拆卸安装有防护网罩一。

5.根据权利要求4所述的模组自动上料设备,其特征在于,所述防尘箱靠近传输机构一侧设置有安装槽,安装槽远离传输机构一侧内壁之间固定安装有风机二,安装槽内壁之间靠近传输机构一侧可拆卸安装有防护网罩二,且风机二与防护网罩二之间压装固定有无纺布层。

6.根据权利要求5所述的模组自动上料设备,其特征在于,所述防尘箱远离传输机构一侧与安装槽对应位置处连通有排气口。

7.根据权利要求1所述的模组自动上料设备,其特征在于,所述支撑腿呈矩形阵列分布设置有四个,且四个支撑腿均为高度可调节的伸缩立柱。

技术总结

本技术涉及电子产品生产技术领域,公开了一种模组自动上料设备,包括:支撑板,支撑板底部固定安装有支撑腿;上下料组件,上下料组件包括上料机械臂和下料机械臂,所述上料机械臂和下料机械臂分别固定安装于安装台顶部位于风道两侧;传输机构,传输机构包括用于料盘传送的传送带以及用于料盘限位固定的定位卡块,所述传送带转动配合安装于安装台与防尘箱之间,定位卡块设置于传送带外表面。通过设置的传输机构,上料机械臂与下料机械臂同时动作,节省工时,且传送带通过控制器控制转动将料盘依次传送,从而使得上料后的空料盘直接传送至下料位置进行下料,避免了对上下料的料盘进行频繁更换,进而提高整体作业效率。

技术研发人员:姜凯

受保护的技术使用者:重庆隆恩旺电子科技有限公司

技术研发日:20240517

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!