一种热收缩包装机的制作方法

本技术属于包装机,尤其涉及一种热收缩包装机。

背景技术:

1、热收缩包装机的工作原理是利用热收缩膜的热缩性,将物品包裹后通过加热设备使薄膜收缩,紧密贴合在产品上,从而达到封装的目的,热收缩包装机使用的薄膜材料有多种,包括pe膜、pvc、pof膜等,不同的材料适用于不同类型的产品包装需求。公开号为cn219076696u的中国专利公开了一种封切机,在对塑膜进行裁切时,热封刀直接将塑膜抵贴在台面或者输送带上进行切割,难以保证热封刀和塑膜之间的均匀接触,进而存在封口不牢靠的风险。

技术实现思路

1、本实用新型的目的是针对上述存在的技术问题,提供一种热收缩包装机,达到了封口牢靠的效果。

2、有鉴于此,本实用新型提供一种热收缩包装机,包括收缩单元和封切单元,封切单元设置有套袋组件和裁切装置,所述封切单元包括台面,台面设置有输送装置,输送装置包括第一输送带和第二输送带,输送方向均朝向收缩单元,第一输送带和第二输送带之间设置有裁切装置,裁切装置包括安装架,安装架上滑动设置有承接组件和裁切组件,裁切组件和承接组件均和驱动结构连接,驱动结构设置在箱体内,驱动结构能够驱动裁切组件和承接组件相向移动对台面的塑膜进行裁切。

3、在本技术方案中,在台面的第一输送带和第二输送带之间设置裁切装置,裁切装置包括裁切组件以及对应裁切组件设置的承接组件,裁切组件和承接组件均滑动设置于驱动结构,当包裹有产品的塑膜移动至第二输送带,输送装置停止输送,驱动结构驱动承接组件向上移动、驱动裁切组件向下移动,两者配合对塑膜进行裁切,裁切组件切割塑膜时与承接组件抵靠,保证切割封口牢靠,同时,裁切组件和承接组件相向移动,缩短裁切组件行进距离,提高切割效率。

4、在上述技术方案中,进一步的,安装架包括设置在箱体内的第一固定横板,第一固定横板两侧对称设置有垂直于第一固定板的支撑柱。

5、在上述技术方案中,进一步的,裁切组件包括水平设置的压板,压板一侧对称设置有第一滑块,第一滑块和支撑柱滑动连接,压板端部连接有第一连接块,第一连接块和驱动结构连接,压板底部连接有切割部。

6、在上述技术方案中,进一步的,切割部包括切刀,切刀顶部和压板固定连接,切刀活动设置于保护板内,保护板和压板弹性连接。

7、在上述技术方案中,进一步的,保护板对称设置于切刀的两侧,保护板连接有固定块,固定块连接有固定杆,固定杆穿过压板一端设置有限位块,限位块底部连接有第一弹簧,第一弹簧另一端和压板顶部连接。

8、在本技术方案中,固定杆、限位块、第一弹簧为一组,共有若干组沿保护板长度方向等距设置,保证裁切组件切割稳定性。

9、在上述技术方案中,进一步的,承接组件包括支撑板,支撑板一侧对称设置有第二滑块,第二滑块和支撑柱滑动连接,支撑板端部设置有第二连接块,第二连接块和驱动结构连接,所述支撑板顶部设置有若干固定柱,固定柱滑动连接于承接板,固定柱套设有第二弹簧,第二弹簧一端和支撑板顶壁连接,另一端和承接板底壁连接,所述承接板远离固定柱一端设置有承接条。

10、在本技术方案中,固定柱和第二弹簧为一组,共有若干组沿承接板长度方向设置保证承接组件和裁切组件抵贴时稳定。切刀为热封刀,保护板和压板弹性连接,切割时,裁切组件和承接组件相向移动,切刀两侧保护板抵压塑膜于承接条,压板继续向下,保护板连接的第一弹簧压缩变形,保护板向上移动,切刀对塑膜进行切割热封,承接板内的第二弹簧能够在保护板抵压塑膜于承接条时提供减震,在热封过程中,保护板能够充分抵压塑膜于承接条,避免出现封口不牢靠的情况。

11、在上述技术方案中,进一步的,驱动结构包括第一气缸,第一气缸固定设置于第一固定横板上方设置的第二固定横板,第一气缸输出端连接有第一齿条,第一齿条传动连接传动杆,传动杆转动设置于两侧传动座,传动座和箱体侧壁固定连接,传动座滑动连接有垂直的第二齿条和第三齿条,第二齿条、第三齿条均和传动杆传动连接,第二齿条顶部连接有第一推杆,第一推杆和压板端部设置的第一连接块连接,第二齿条顶部连接有第二推杆,第二推杆和支撑板端部设置的第二连接块连接。

12、在本技术方案中,第一齿条和传动杆的传动连接,为一齿轮同轴固定连接传动杆中部,第一齿轮和该齿轮啮合,第二齿条、第三齿条均和传动杆的传动连接,为连接座内转动连接的齿轮和传动杆同轴固定连接,该连接座内的齿轮和第二齿条、第三齿条均为啮合,当第一气缸带动第一齿条移动,传动杆发生对应转动,传动座内的第二齿条和第三齿条发生方向相反的运动,带动裁切组件和承接组件相互靠近完成切割,或者完成切割后相互远离,输送装置进行传递。

13、在上述技术方案中,进一步的,还包括吸附组件,吸附组件包括保护板外壁抵贴设置的吸附腔,吸附腔管道通过吸气管道和风机连接,风机和过滤箱通过管道连接。

14、在上述技术方案中,进一步的,在本技术方案中,吸附腔为贴合保护板外壁的中空板体,吸附腔和保护板抵贴侧设置有吸气孔,保护板侧面设置有若干通孔,吸气孔和通孔对应设置。

15、在本技术方案中,

16、本实用新型的有益效果是:

17、1.在台面的第一输送带和第二输送带之间设置裁切装置,裁切装置包括裁切组件以及对应裁切组件设置的承接组件,裁切组件和承接组件均滑动设置于驱动结构,当包裹有产品的塑膜移动至第二输送带,输送装置停止输送,驱动结构驱动承接组件向上移动、驱动裁切组件向下移动,两者配合对塑膜进行裁切,裁切组件切割塑膜时与承接组件抵靠,保证切割封口牢靠;

18、2.裁切组件和承接组件相向移动,缩短裁切组件行进距离,提高切割效率;

19、3.承接板内的第二弹簧能够在保护板抵压塑膜于承接条时提供减震,在热封过程中,保护板能够充分抵压塑膜于承接条,避免出现封口不牢靠的情况;

20、4.吸附腔沿保护板长度方向设置且贴合保护板外壁,设置的吸气孔和保护板上通孔对应,风机抽气,吸附腔产生负压,热封时产的异味气体会被吸附腔吸收,进入过滤箱内进行处理,吸附腔的位置设置,以及吸气孔和保护板通孔的设置,能够显著提高对产生的异味气体的吸收。

技术特征:

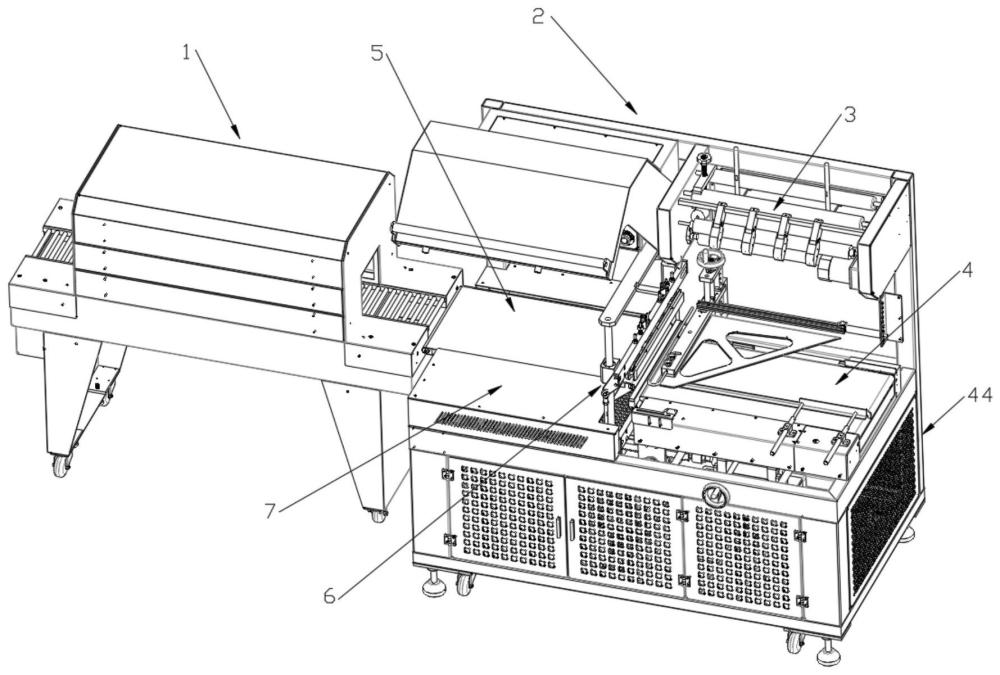

1.一种热收缩包装机,包括收缩单元(1)和封切单元(2),封切单元(2)设置有套袋组件(3)和裁切装置(6),其特征在于,所述封切单元(2)包括台面(7),台面(7)设置有输送装置,输送装置包括第一输送带(4)和第二输送带(5),输送方向均朝向收缩单元(1),第一输送带(4)和第二输送带(5)之间设置有裁切装置(6),裁切装置(6)包括安装架,安装架上滑动设置有承接组件(9)和裁切组件(8),裁切组件(8)和承接组件(9)均和驱动结构连接,驱动结构设置在箱体(44)内,驱动结构能够驱动裁切组件(8)和承接组件(9)相向移动对台面(7)的塑膜进行裁切。

2.根据权利要求1所述的一种热收缩包装机,其特征在于,所述安装架包括设置在箱体(44)内的第一固定横板(10),第一固定横板(10)两侧对称设置有垂直于第一固定板的支撑柱(11)。

3.根据权利要求2所述的一种热收缩包装机,其特征在于,所述裁切组件(8)包括水平设置的压板(12),压板(12)一侧对称设置有第一滑块(13),第一滑块(13)和支撑柱(11)滑动连接,压板(12)端部连接有第一连接块(14),第一连接块(14)和驱动结构连接,压板(12)底部连接有切割部(15)。

4.根据权利要求3所述的一种热收缩包装机,其特征在于,所述切割部(15)包括切刀(16),切刀(16)顶部和压板(12)固定连接,切刀(16)活动设置于保护板(17)内,保护板(17)和压板(12)弹性连接。

5.根据权利要求4所述的一种热收缩包装机,其特征在于,所述保护板(17)对称设置于切刀(16)的两侧,保护板(17)连接有固定块(18),固定块(18)连接有固定杆(19),固定杆(19)穿过压板(12)一端设置有限位块(20),限位块(20)底部连接有第一弹簧(21),第一弹簧(21)另一端和压板(12)顶部连接。

6.根据权利要求1所述的一种热收缩包装机,其特征在于,所述承接组件(9)包括支撑板(22),支撑板(22)一侧对称设置有第二滑块(23),第二滑块(23)和支撑柱(11)滑动连接,支撑板(22)端部设置有第二连接块(24),第二连接块(24)和驱动结构连接,所述支撑板(22)顶部设置有若干固定柱(26),固定柱(26)滑动连接于承接板(25),固定柱(26)套设有第二弹簧(27),第二弹簧(27)一端和支撑板(22)顶壁连接,另一端和承接板(25)底壁连接,所述承接板(25)远离固定柱(26)一端设置有承接条(28)。

7.根据权利要求1所述的一种热收缩包装机,其特征在于,所述驱动结构包括第一气缸(29),第一气缸(29)固定设置于第一固定横板(10)上方设置的第二固定横板(30),第一气缸(29)输出端连接有第一齿条(31),第一齿条(31)传动连接传动杆(32),传动杆(32)转动设置于两侧传动座(33),传动座(33)和箱体(44)侧壁固定连接,传动座(33)滑动连接有垂直的第二齿条(34)和第三齿条(35),第二齿条(34)、第三齿条(35)均和传动杆(32)传动连接,第二齿条(34)顶部连接有第一推杆(36),第一推杆(36)和压板(12)端部设置的第一连接块(14)连接,第二齿条(34)顶部连接有第二推杆(37),第二推杆(37)和支撑板(22)端部设置的第二连接块(24)连接。

8.根据权利要求1-7中任意一项所述的一种热收缩包装机,其特征在于,还包括吸附组件,吸附组件包括保护板(17)外壁抵贴设置的吸附腔(38),吸附腔(38)管道通过吸气管道(39)和风机(40)连接,风机(40)和过滤箱(41)通过管道连接。

9.根据权利要求8所述的一种热收缩包装机,其特征在于,所述吸附腔(38)为贴合保护板(17)外壁的中空板体,吸附腔(38)和保护板(17)抵贴侧设置有吸气孔(42),保护板(17)侧面设置有若干通孔(43),吸气孔(42)和通孔(43)对应设置。

技术总结

本技术属于包装机技术领域,尤其涉及一种热收缩包装机;包括收缩单元和封切单元,封切单元设置有套袋组件和裁切装置,所述封切单元包括台面,台面设置有输送装置,输送装置包括第一输送带和第二输送带,输送方向均朝向收缩单元,第一输送带和第二输送带之间设置有裁切装置,裁切装置包括安装架,安装架上滑动设置有承接组件和裁切组件,裁切组件和承接组件均和驱动结构连接,驱动结构设置在箱体内,驱动结构能够驱动裁切组件和承接组件相向移动对台面的塑膜进行裁切;达到了封口牢靠的效果。

技术研发人员:喻善睦,钟卿梅,林志平,严伟平,傅小莲,黄桂良,毛荣华,江映心,姚小青,张建梅

受保护的技术使用者:浙江广和新材料有限公司

技术研发日:20240528

技术公布日:2025/1/9

- 还没有人留言评论。精彩留言会获得点赞!