一种重型变速器装配线的制作方法

本技术涉及汽车变速器装配,具体涉及一种重型变速器装配线。

背景技术:

1、汽车变速器是汽车的核心部件之一,对整车性能和质量起着重要的作用,其中,重型变速器是一种专为重型商用车和大型客车设计的变速器。近年来,我国自主品牌的汽车在国内市场迅速发展并占据了一席之地,国内变速器生产商也面临提高产能和质量需要,这对于变速器的装配过程提出了更高的要求。汽车变速器装配过程是一个对变速器零部件顺序装配流水线的工艺过程,由于工艺繁琐,装配线在整个生产过程中极为关键。

2、目前,传统的变速器装配线由于人工参与较多,并且由于重型变速器本身以及配件的质量较重,人工搬运以及翻转比较困难,这严重影响了生产效率。

技术实现思路

1、本实用新型提供一种重型变速器装配线,旨在解决传统变速器装配线在生产时人工搬运和翻转重型变速器困难的问题。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

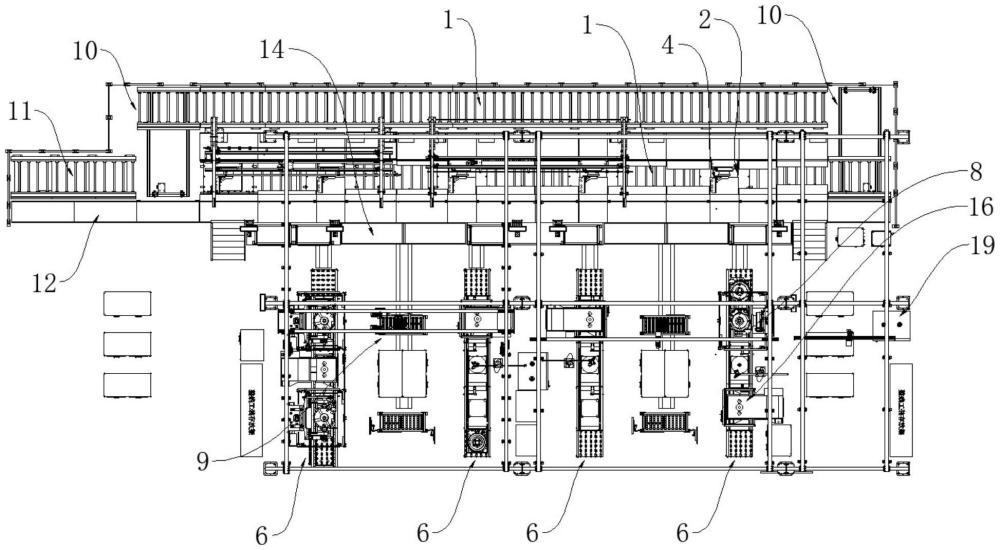

3、一种重型变速器装配线,包括总装流水线、分装线和转运机构;

4、所述总装流水线包括输送线,所述输送线上设有若干个总装工位,所述输送线上连接有总装托盘,所述总装托盘上设有第一翻转机;

5、所述分装线位于所述输送线的一侧,所述分装线沿着所述输送线的输送方向设有若干条,部分所述分装线上设有第二翻转机;

6、所述转运机构用于将所述分装线上的产品部件转运到所述总装工位。

7、通过采用上述方案,变速器的零部件在分装线装配时,通过第二翻转机进行翻转,从而调节零部件的姿态,方便工人进行零部件装配。变速器的部分零部件在分装线上装配完成后,通过转运机构将分装线装配完成的零部件转运到输送线上进行装配。零部件转运到输送线上后通过第一翻转机进行翻转,从而调节零部件的姿态,方便工人进行零部件装配。由于总装托盘可以在输送线上输送,代替人工转运,方便工人在输送线上流水作业。由于重型变速器的零部件的翻转及转运均通过机械代替人工操作,降低了工作人员的劳动强度。另外,分装线与总装流水线的布局设置合理,便于流水作业以及各工位之间的工作人员相互配合,从而提高了生产效率。

8、本实用新型进一步设置为,所述输送线设有两条,两条所述输送线的输送方向相反,两条所述输送线相对应的一端之间设有平移车,两条所述输送线以及两个平移车共同形成环形的流水线。当总装托盘输送到第一条输送线的末端后,变速器装配完成,此时通过对应的平移车将托盘及第一翻转机运送至第二条输送线上,通过第二条输送线反向输送,从而将托盘与对应的第一翻转机输送至第二条输送线的末端;第二条输送线的末端与第一条输送线的起点端对应,再通过与第二条输送线末端对应的平移车将托盘与对应的第一翻转机输送至第一条输送线的起点端,从而完成第一翻转机的环形流水作业。在第一条输送线上的每一个总装工位均设置一个托盘以及第一翻转机,工作人员在各自的工位进行相应的装配工作,从而形成环形流水线,提高生产效率。

9、本实用新型进一步设置为,还包括作业平台,所述作业平台位于设有所述总装工位的输送线靠近所述分装线的一侧。由于重型变速器的整体尺寸较大,高度较高,通过作业平台能够为操作人员提供一个方便进行作业的高度,从而方便作业人员进行装配作业。

10、本实用新型进一步设置为,所述分装线上设有压装设备和螺丝拧紧设备。变速器的零部件在分装线上进行装配时,通过压装机设备完成压装作业,通过螺丝拧紧设备完成螺丝拧紧作业,操作简单方便。

11、本实用新型进一步设置为,所述转运机构包括转运架、活动架、提升机、横向驱动组件和纵向驱动组件;

12、所述活动架滑动安装在所述转运架上;

13、所述提升机滑动安装在所述活动架上,所述提升机相对于所述活动架滑动的方向与所述活动架相对于所述转运架滑动的方向相互垂直;

14、所述横向驱动组件用于驱动所述提升机在所述活动架上滑动;

15、所述纵向驱动组件用于驱动所述活动架在所述转运架上滑动。需要将分装线上装配好的零部件转移到总装流水线上进行装配时,通过提升机竖向吊起对应的零部件,通过纵向驱动组件定位提升机在纵向的位置,通过横向驱动组件定位提升机在横向上的位置,从而定位提升机在平面上的位置,以便于将提升机从分装线上移动到总装流水线上的对应位置。

16、本实用新型进一步设置为,所述输送线包括辊架和输送驱动组件,所述辊架上转动安装有若干个间隔设置的输送辊,所述输送驱动组件用于带动所有的所述输送辊转动。通过输送驱动组件带动所有的输送辊转动,从而带动输送辊上放置的总装托盘沿着流水方向输送。

17、本实用新型进一步设置为,所述辊架上固定连接有若干个与所述总装工位一一对应的气缸,所述气缸的活塞杆固定连接有限位块,所述限位块可移动至所述总装托盘的运动路径上。通过气缸带动限位块移动至总装托盘的运动路径上,限制总装托盘沿着输送线的输送方向运动即可将总装托盘以及对应的第一翻转机限位在对应的总装工位处,便于对应总装工位处的工作人员进行装配作业。

18、本实用新型进一步设置为,所述输送线下方设有与所述总装工位一一对应的顶升单元,所述顶升单元用于向上顶起所述总装托盘,当所述限位块限制所述总装托盘沿所述输送线运动时,对应的所述顶升单元可向上顶起总装托盘。由于顶升单元可向上顶起总装托盘,使得总装托盘与输送线脱离接触,从而避免输送线继续对总装托盘产生摩擦力,避免输送线持续与总装托盘之间产生磨损。

19、本实用新型进一步设置为,所述顶升单元包括液压缸,所述液压缸的输出端固定连接有顶升架,所述顶升架上设有若干个顶升柱,所述顶升柱可竖向穿过所述输送线。由于顶升柱在向上顶升时可以穿过相邻的两个输送辊之间的间隙,多个顶升柱会同时顶住总装托盘的下表面,从而将总装托盘向上顶起,使得总装托盘与输送线脱离接触,避免输送线持续与总装托盘之间产生摩擦损耗。

20、本实用新型进一步设置为,所述顶升柱固定连接有定位销,所述总装托盘下侧开设有与所述定位销一一对应的定位孔,当所述限位块限制所述总装托盘沿所述输送线运动时,所述定位销可向上插入对应的定位孔内。通过液压缸带动定位销插入对应的定位孔内,实现对总装托盘以及第一翻转机的准确定位,便于装配作业。并且由于定位销与定位槽之间有一定的配合长度,增强了总装托盘以及第一翻转机的抗倾覆能力。

21、综上所述,本实用新型提供的一种重型变速器装配线至少具有以下有益效果:

22、1、降低了人工操作翻转以及转移变速器的零部件的难度。

23、2、装配线整体布局合理,便于操作人员丽水作业,提高生产效率。

技术特征:

1.一种重型变速器装配线,其特征在于,包括:总装流水线、分装线(6)和转运机构(9);

2.如权利要求1所述一种重型变速器装配线,其特征在于,所述输送线(1)设有两条,两条所述输送线(1)的输送方向相反,两条所述输送线(1)相对应的一端之间设有平移车(10),两条所述输送线(1)以及两个平移车(10)共同形成环形的流水线。

3.如权利要求1所述一种重型变速器装配线,其特征在于,还包括作业平台(12),所述作业平台(12)位于设有所述总装工位的输送线(1)靠近所述分装线(6)的一侧。

4.如权利要求1-3任一所述一种重型变速器装配线,其特征在于,所述分装线(6)上设有压装设备(16)和螺丝拧紧设备(17)。

5.如权利要求4所述一种重型变速器装配线,其特征在于,所述转运机构(9)包括转运架(901)、活动架(902)、提升机(903)、横向驱动组件(904)和纵向驱动组件(905);

6.如权利要求1所述一种重型变速器装配线,其特征在于,所述输送线(1)包括辊架(101)和输送驱动组件(103),所述辊架(101)上转动安装有若干个间隔设置的输送辊(102),所述输送驱动组件(103)用于带动所有的所述输送辊(102)转动。

7.如权利要求6所述一种重型变速器装配线,其特征在于,所述辊架(101)上固定连接有若干个与所述总装工位一一对应的气缸(104),所述气缸(104)的活塞杆固定连接有限位块(105),所述限位块(105)可移动至所述总装托盘(2)的运动路径上。

8.如权利要求7所述一种重型变速器装配线,其特征在于,所述输送线(1)下方设有与所述总装工位一一对应的顶升单元(5),所述顶升单元(5)用于向上顶起所述总装托盘(2),当所述限位块(105)限制所述总装托盘(2)沿所述输送线(1)运动时,对应的所述顶升单元(5)可向上顶起总装托盘(2)。

9.如权利要求8所述一种重型变速器装配线,其特征在于,所述顶升单元(5)包括液压缸(501),所述液压缸(501)的输出端固定连接有顶升架(502),所述顶升架(502)上设有若干个顶升柱(503),所述顶升柱(503)可竖向穿过所述输送线(1)。

10.如权利要求9所述一种重型变速器装配线,其特征在于,所述顶升柱(503)固定连接有定位销(504),所述总装托盘(2)下侧开设有与所述定位销(504)一一对应的定位孔(3),当所述限位块(105)限制所述总装托盘(2)沿所述输送线(1)运动时,所述定位销(504)可向上插入对应的定位孔(3)内。

技术总结

本技术涉及汽车变速器装配技术领域,具体涉及一种重型变速器装配线。该装配线包括总装流水线、分装线和转运机构,总装流水线包括输送线,输送线上设有若干个总装工位,输送线上连接有总装托盘,总装托盘上设有第一翻转机。分装线位于输送线的一侧,分装线沿着输送线的输送方向设有若干条,部分分装线上设有第二翻转机。使用该装配线,变速器的部分零部件在分装线上装配完成后,通过转运机构将分装线装配完成的零部件转运到总装工位进行装配。重型变速器的零部件的翻转及转运均通过机械代替人工操作,降低了劳动强度。另外,通过合理设置分装线与总装流水线,便于流水作业以及各工位之间的工作人员相互配合,从而提高了生产效率。

技术研发人员:晏超,何晓胜,牛建刚,熊在瑜,邹旺

受保护的技术使用者:重庆朗正科技有限公司

技术研发日:20240607

技术公布日:2025/2/10

- 还没有人留言评论。精彩留言会获得点赞!