一种坯布加工用剪毛机的制作方法

本技术涉及剪毛机领域,尤其涉及一种坯布加工用剪毛机。

背景技术:

1、在进行坯布加工时,采用剪毛机对坯布表面进行加工,为坯布表面处理的一种方式,而市场常见的剪毛机,包括机架,在机架上沿织物传送方向依次设有紧布装置、前牵引装置、剪毛装置、后牵引装置和出布装置,所述出布装置固定设置于机架上,且紧跟着后牵引装置的后一道工序,出布装置有两种,一种是辊轴收料机构,一种是折布收料机构,辊轴收料机构位于机架的后方,多是通过张紧辊传输至导向辊吧,并有导向辊传输至收卷辊处,但目前,收卷辊在收卷剪毛机处理以后的坯布时,由于张紧辊和导向辊均为光滑辊轴,坯布在收卷至收卷辊上时,会出现偏移情况,导致坯布出现子弹头和波浪等情况。

技术实现思路

1、本实用新型的目的是解决现有技术存在的以下问题:收卷辊在收卷剪毛机处理以后的坯布时,由于张紧辊和导向辊均为光滑辊轴,坯布在收卷至收卷辊上时,会出现偏移情况,导致坯布出现子弹头和波浪等情况。

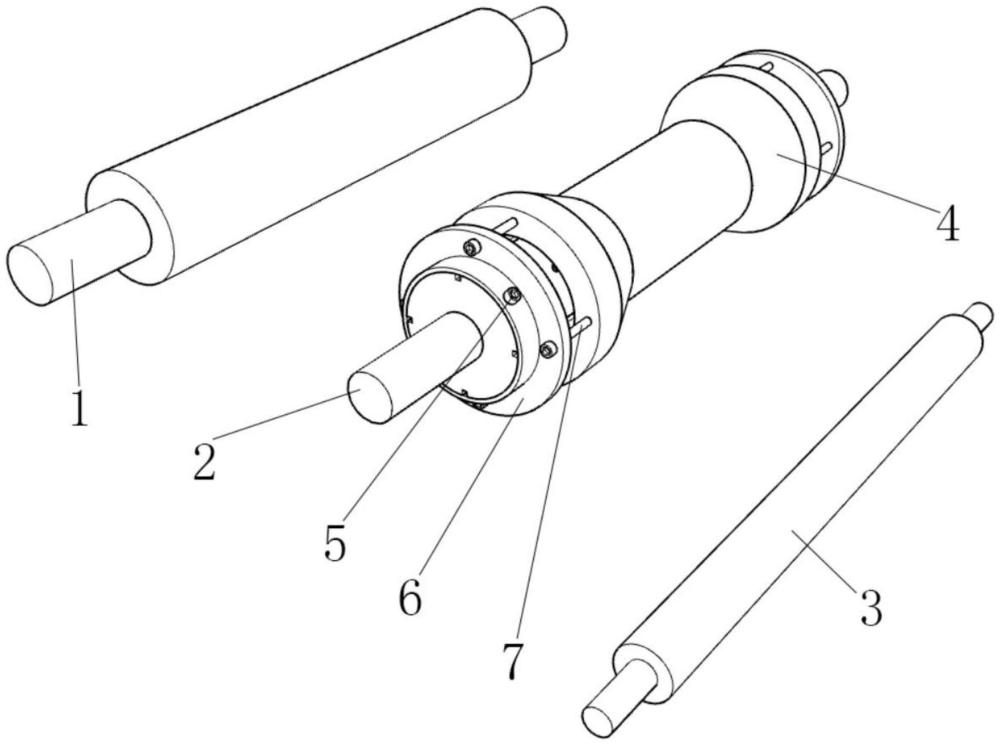

2、为解决现有技术存在的问题,本实用新型提供了一种坯布加工用剪毛机,包括收卷辊,设置在收卷辊侧面的导向辊以及设置在导向辊侧面下方的张紧辊,所述导向辊的两端均设置有挡块,所述挡块的端面设置有多个调节杆,所述调节杆的一端设置有套接在导向辊上的安装板,所述安装板的一端设置有插接在导向辊上的螺栓。

3、优选的,所述挡块的中部均设置有安装孔,所述挡块套接在导向辊的端部外侧,所述挡块的通孔与导向辊的端部间隙配合。

4、优选的,两个所述挡块的一端均呈锥台形,且两个所述挡块根据所述导向辊的中心对称布置。

5、优选的,所述挡块的另一端具有直段,所述挡块的直段端面设置有与调节杆数量适配的连接槽。

6、优选的,所述挡块的连接槽内侧设置有螺纹,所述调节杆的端部设置有螺纹槽,所述调节杆的端部插接在挡块的连接槽内侧,所述调节杆的端部尺寸与挡块的连接槽尺寸适配。

7、优选的,所述挡块的内侧设置有多个限位条,所述导向辊的外侧设置有多个限位槽,所述挡块的限位条位于导向辊的限位槽内侧。

8、优选的,所述导向辊的外侧设置有多个螺纹槽,且多个螺纹槽根据导向辊的轴向等距离布置,所述螺栓穿过安装板插接在导向辊的螺纹槽内侧。

9、优选的,所述导向辊的限位槽宽度为1mm-5mm。

10、与现有技术相比,本实用新型的有益效果:

11、本实用新型通过将螺栓穿过安装板与导向辊的螺纹槽连接,使安装板固定在导向辊的端部并通过转动调节杆,使挡块在导向辊上的位置进行调节,使两个挡块之间的间距与坯布的宽度适配,使坯布在收卷至收卷辊前进行纠偏工作,使坯布整齐的收卷在收卷辊上。

技术特征:

1.一种坯布加工用剪毛机,其特征在于:包括收卷辊(1),设置在收卷辊(1)侧面的导向辊(2)以及设置在导向辊(2)侧面下方的张紧辊(3),所述导向辊(2)的两端均设置有挡块(4),所述挡块(4)的端面设置有多个调节杆(7),所述调节杆(7)的一端设置有套接在导向辊(2)上的安装板(6),所述安装板(6)的一端设置有插接在导向辊(2)上的螺栓(5)。

2.根据权利要求1所述的一种坯布加工用剪毛机,其特征在于:所述挡块(4)的中部均设置有安装孔,所述挡块(4)套接在导向辊(2)的端部外侧,所述挡块(4)的通孔与导向辊(2)的端部间隙配合。

3.根据权利要求1所述的一种坯布加工用剪毛机,其特征在于:两个所述挡块(4)的一端均呈锥台形,且两个所述挡块(4)根据所述导向辊(2)的中心对称布置。

4.根据权利要求1所述的一种坯布加工用剪毛机,其特征在于:所述挡块(4)的另一端具有直段,所述挡块(4)的直段端面设置有与调节杆(7)数量适配的连接槽。

5.根据权利要求1所述的一种坯布加工用剪毛机,其特征在于:所述挡块(4)的连接槽内侧设置有螺纹,所述调节杆(7)的端部设置有螺纹槽,所述调节杆(7)的端部插接在挡块(4)的连接槽内侧,所述调节杆(7)的端部尺寸与挡块(4)的连接槽尺寸适配。

6.根据权利要求1所述的一种坯布加工用剪毛机,其特征在于:所述挡块(4)的内侧设置有多个限位条,所述导向辊(2)的外侧设置有多个限位槽,所述挡块(4)的限位条位于导向辊(2)的限位槽内侧。

7.根据权利要求1所述的一种坯布加工用剪毛机,其特征在于:所述导向辊(2)的外侧设置有多个螺纹槽,且多个螺纹槽根据导向辊(2)的轴向等距离布置,所述螺栓(5)穿过安装板(6)插接在导向辊(2)的螺纹槽内侧。

8.根据权利要求1所述的一种坯布加工用剪毛机,其特征在于:所述导向辊(2)的限位槽宽度为1mm-5mm。

技术总结

本技术提供一种坯布加工用剪毛机,涉及剪毛机领域,包括收卷辊,设置在收卷辊侧面的导向辊以及设置在导向辊侧面下方的张紧辊,所述导向辊的两端均设置有挡块,所述挡块的端面设置有多个调节杆,所述调节杆的一端设置有套接在导向辊上的安装板,所述安装板的一端设置有插接在导向辊上的螺栓,本技术通过将螺栓穿过安装板与导向辊的螺纹槽连接,使安装板固定在导向辊的端部并通过转动调节杆,使挡块在导向辊上的位置进行调节,使两个挡块之间的间距与坯布的宽度适配,使坯布在收卷至收卷辊前进行纠偏工作,使坯布整齐的收卷在收卷辊上。

技术研发人员:夏丹,夏小亮,夏成艳

受保护的技术使用者:宿迁市诚鑫纺织有限公司

技术研发日:20240612

技术公布日:2025/3/10

- 还没有人留言评论。精彩留言会获得点赞!