全自动漏斗装车系统的制作方法

本技术涉及一种全自动漏斗装车系统,属于物料转运设备。

背景技术:

1、目前,漏斗装车系统广泛应用于港口卸料作业,作业流程是将抓斗中物料先卸入漏斗仓,漏斗仓下端有卸料口,通过控制卸料口阀门的开启,将物料卸入到货车车厢内,货车会缓慢移动以配合装车。

2、但是在漏斗装车过程中,会出现货车车厢内物料高度不均匀的问题,车厢中间物料的高度会远高于车厢两侧物料的高度,进而导致车厢顶部盖板合不上,使得物料在转运过程中出现溢出、撒漏的问题,且容易引起粉尘飘扬的问题,影响周围的环境。

3、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、本实用新型针对背景技术中的不足,提供一种全自动漏斗装车系统,可以解决货车车厢内物料高度不均匀的问题,确保物料在装车以及转运过程中无溢出、无撒漏的问题。

2、为解决以上技术问题,本实用新型采用以下技术方案:

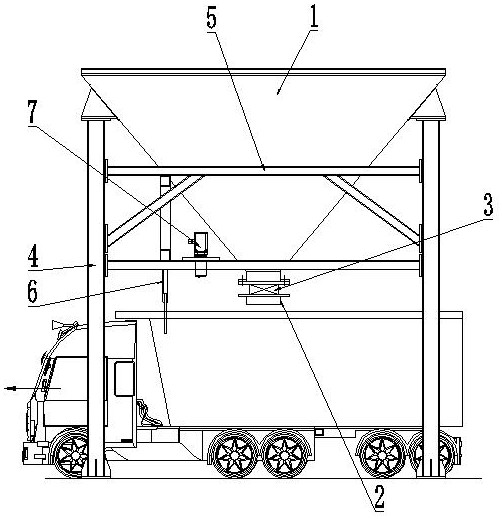

3、全自动漏斗装车系统,包括漏斗仓,漏斗仓底部通过支撑构架与支腿相连接,上升漏斗仓底部设有落料管,所述落料管的侧部依次设有摄像机构和摊平机构,摄像机构位于摊平机构和落料管之间,摄像机构可以对摊平机构和落料管进行画面实时捕捉;

4、所述摊平机构包括倒u形架,倒u形架的开口端内安装有可升降的滑架,滑架的底部固定连接有摊平板,摊平板的长度方向与货车的运动方向呈垂直设置,摊平板的底端面呈水平设置;所述滑架与倒u形架之间连接有沿竖直方向设置的电动伸缩杆。

5、进一步的,所述落料管上安装有控制物料流通的电动阀,电动阀与plc控制模块的输出端口电连接。

6、进一步的,所述倒u形架的两侧通过横梁与支撑构架固定连接。

7、进一步的,所述滑架的两侧均设有滚轮,滑架通过滚轮与倒u形架滑动连接,倒u形架内部设有用于滚轮移动的滑槽。

8、进一步的,所述摊平板的侧部固接有多个肋板。

9、进一步的,所述电动伸缩杆的尾部通过铰支座与倒u形架的顶部相连接,电动伸缩杆的头部通过铰支座与滑架的底部相连接。

10、进一步的,所述滑架的前后两侧均设有覆盖件。

11、进一步的,所述摄像机构固接于支撑构架上。

12、进一步的,所述电动伸缩杆和摄像机构均与plc控制模块电连接,摄像机构与plc控制模块的输入端口电连接,电动伸缩杆与plc控制模块的输出端口电连接。

13、本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

14、操作人员通过摄像机构确定电动阀的打开时机以及确定摊平板的下降时机,装车过程中货车缓慢移动配合物料装车,下降后的摊平板可以将货车车厢内物料平铺均匀,最后通过摄像机构确定电动阀的关闭时机以及摊平板的上升时机;本实用新型解决了货车车厢内物料高度不均匀的问题,确保物料在装车以及转运过程中无溢出、无撒漏的问题。

15、下面结合附图和实施例对本实用新型进行详细说明。

技术特征:

1.全自动漏斗装车系统,包括漏斗仓(1),漏斗仓(1)底部通过支撑构架(5)与支腿(4)相连接,上升漏斗仓(1)底部设有落料管(2),其特征在于:所述落料管(2)的侧部依次设有摄像机构(7)和摊平机构(6),摄像机构(7)位于摊平机构(6)和落料管(2)之间,摄像机构(7)可以对摊平机构(6)和落料管(2)进行画面实时捕捉;

2.如权利要求1所述的全自动漏斗装车系统,其特征在于:所述落料管(2)上安装有控制物料流通的电动阀(3),电动阀(3)与plc控制模块(8)的输出端口电连接。

3.如权利要求1所述的全自动漏斗装车系统,其特征在于:所述倒u形架(61)的两侧通过横梁(62)与支撑构架(5)固定连接。

4.如权利要求1所述的全自动漏斗装车系统,其特征在于:所述滑架(63)的两侧均设有滚轮(64),滑架(63)通过滚轮(64)与倒u形架(61)滑动连接,倒u形架(61)内部设有用于滚轮(64)移动的滑槽。

5.如权利要求1所述的全自动漏斗装车系统,其特征在于:所述摊平板(66)的侧部固接有多个肋板(68)。

6.如权利要求1所述的全自动漏斗装车系统,其特征在于:所述电动伸缩杆(67)的尾部通过铰支座与倒u形架(61)的顶部相连接,电动伸缩杆(67)的头部通过铰支座与滑架(63)的底部相连接。

7.如权利要求1所述的全自动漏斗装车系统,其特征在于:所述滑架(63)的前后两侧均设有覆盖件(65)。

8.如权利要求1所述的全自动漏斗装车系统,其特征在于:所述摄像机构(7)固接于支撑构架(5)上。

9.如权利要求1所述的全自动漏斗装车系统,其特征在于:所述电动伸缩杆(67)和摄像机构(7)均与plc控制模块(8)电连接,摄像机构(7)与plc控制模块(8)的输入端口电连接,电动伸缩杆(67)与plc控制模块(8)的输出端口电连接。

技术总结

本技术公开了一种全自动漏斗装车系统,包括漏斗仓,漏斗仓底部通过支撑构架与支腿相连接,上升漏斗仓底部设有落料管,所述落料管的侧部依次设有摄像机构和摊平机构,摄像机构位于摊平机构和落料管之间,摄像机构可以对摊平机构和落料管进行画面实时捕捉;摊平机构包括倒U形架,倒U形架的开口端内安装有可升降的滑架,滑架的底部固定连接有摊平板,摊平板的长度方向与货车的运动方向呈垂直设置,摊平板的底端面呈水平设置;所述滑架与倒U形架之间连接有沿竖直方向设置的电动伸缩杆。本技术提供的全自动漏斗装车系统,可以解决货车车厢内物料高度不均匀的问题,确保物料在装车以及转运过程中无溢出、无撒漏的问题。

技术研发人员:王志强,杨贵声,艾常师,王青,许佳锐,葛秀军

受保护的技术使用者:山东港口科技集团潍坊有限公司

技术研发日:20240620

技术公布日:2025/4/6

- 还没有人留言评论。精彩留言会获得点赞!