一种用于等离子体球化粉末的送粉方法与流程

本申请属于金属粉末的加工,具体涉及一种用于等离子体球化粉末的送粉方法。

背景技术:

1、球形粉体凭借其卓越的流动性、极低的应力状态以及出众的堆积密度,在众多高科技领域中展现出了广泛的应用潜力。这些特性使得球形粉体成为增材制造、精密集成电路制造、高效热管理材料以及新能源技术不可或缺的组成部分。特别是在通过先进的等离子体球化法制备的球形粉体中,更是融合了粉体分散均匀、纯度高、球形度近乎完美的优点,进一步巩固了其在球形粉体制备领域的领先地位。

2、在粉末球化技术的核心等离子体产生装置方面,目前主要存在射频等离子体产生装置、微波等离子体产生装置和直流等离子体产生装置三种类型。尽管射频与微波等离子体产生装置在技术上能够提供高质量的等离子体环境,但其高昂的设备成本和相对较低的产量限制了它们在大规模生产中的应用。相比之下,直流等离子体产生装置凭借其低成本、高效率以及广泛的适用性,成为了球形粉体大规模生产的理想选择。

3、直流等离子体产生装置所激发的等离子体,不仅能量集中度高、密度大,而且拥有显著的温度梯度,这为粉末的快速球化提供了理想的条件。具体来说,不规则形状的粉末颗粒在穿越等离子体区域时,会经历快速加热直至熔化,随后在极高的温度梯度作用下迅速冷却凝固,最终转变为表面光滑、形态规整的球形粉体。

4、然而,在实际操作中,直流等离子体产生装置也面临着一系列挑战。尤其是其等离子体中心区域虽然温度极高,但这一高温区域相对狭窄,使得粉末的有效处理变得复杂。传统的直管式送粉装置在输送粉末时,粉末区域在离开装置后会逐渐扩大,导致难以确保所有待处理的粉末都能被精准送入等离子体中心区域。为了应对这一问题,虽然可以通过减小送粉装置的尺寸和减少送粉量来尝试解决,但这无疑会牺牲生产效率。此外,等离子体区域的高温度梯度和由此产生的较大刚度,使得部分粉末即使看似接近等离子体区域,也可能因能量不足而无法真正进入,反而被等离子体的扰流带走。这些问题不仅严重削弱了等离子体的球化效果,还极大地限制了直流等离子体技术在提高球形粉体产量方面的潜力。

技术实现思路

1、本申请实施例通过提供一种用于等离子体球化粉末的送粉方法,解决了现有技术中直管式送粉装置在输送粉末时,难以确保所有待处理的粉末都能被精准送入等离子体中心区域的问题。

2、为了实现上述目的,本发明实施例提供了一种用于等离子体球化粉末的送粉方法,包括以下步骤:

3、将粉末送入送粉管后,粉末沿着所述送粉管的送粉段以直线运动轨迹进行输送;

4、随后粉末进入所述送粉管的出粉段,粉末在出粉段输送的过程中,出粉段的内壁截面不断减小,使得粉末的流速变大;

5、粉末从所述出粉段的出口输出后,粉末形成汇流,且粉末形成的气流的截面积变大,但粉末形成的气流的截面积小于等离子体区域;

6、粉末在所述送粉管运动的过程中通过水冷机构对送粉管进行降温。

7、在一种可能的实现方式中,所述出粉段的内壁周向均布有多个螺旋形的导气槽,粉末气流的外层在所述导气槽的作用下进行旋转,使得粉末从出粉段的出口输出后,粉末形成的气流的截面积变大的幅度减小。

8、在一种可能的实现方式中,粉末在出粉段输送的过程中,出粉段的内壁截面不断减小,粉末的流速变大,粉末在出粉段移动1/2~3/4的出粉段长度后,粉末在导气槽的作用下进行旋转。

9、在一种可能的实现方式中,通过调整出粉段的内壁和出粉段的轴线之间的夹角来调节粉末气流的流速,并改变粉末的汇流效果。

10、在一种可能的实现方式中,通过调整导气槽的旋转角度来调节粉末的旋转力和轴向力,使粉末气流全部进入等离子体区域。

11、在一种可能的实现方式中,导气槽的旋转角度为7°,出粉段的内壁和出粉段的轴线之间的夹角为15°。

12、在一种可能的实现方式中,向筒形结构的内水冷腔注入设定压力的冷却水,冷却水沿着内水冷腔的切线方向注入,使冷却水形成湍流的流动状态,直至移动至外水冷腔和内水冷腔的交汇处,在这过程中冷却水对送粉管进行降温。

13、在一种可能的实现方式中,外水冷腔为筒形结构,外水冷腔套装于内水冷腔上,冷却水从外水冷腔和内水冷腔的交汇处进入外水冷腔,直至冷却水从外水冷腔端部的出口排出,在这过程中冷却水对内水冷腔的冷却水进行降温。

14、在一种可能的实现方式中,水冷机构的端盖安装时,端盖上的锥形结构的对接环以旋转、横移的方式进入送粉管端面的锥形结构的对接槽内,对接槽和对接环之间形成锥形的密封面。

15、在一种可能的实现方式中,对接槽和对接环侧壁之间的水冷外密封圈以及对接槽的槽底密封圈能够实现双重密封结构,从而降低水从水冷腔经端盖和送粉管的密封面之间渗漏的几率。

16、本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

17、本发明实施例提供了一种用于等离子体球化粉末的送粉方法,粉末在出粉段输送的过程中,出粉段的截面不断减小,根据伯努利原理,粉末的流速变大,且粉末形成汇流,因此从出粉段的出口输出后的粉末的气流具有能量高、流速快的特点,使得从出粉段的出口输出后的粉末气流的截面积相对现有粉末气流不容易变大,即粉末从出粉段的出口输出后,粉末形成的气流的截面积虽然会变大,但比现有技术中的截面积小很多,因此完全能够符合等离子体区域的接收范围。从出粉段的出口输出的粉末气流具有能量高、流速快的特点,因此出粉段的出口处相对于现有技术更容易出现烧蚀的问题,而本发明通过水冷机构对送粉管进行降温,能够很好地解决这一问题,从而提高该装置的使用寿命,本发明能够保证粉末全部进入等离子体区域,防止被等离子体的扰流带走,进而保证等离子体的球化效果,从而极大地提高了直流等离子体生产的球形粉体的产量。

技术特征:

1.一种用于等离子体球化粉末的送粉方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的用于等离子体球化粉末的送粉方法,其特征在于:所述出粉段(3)的内壁周向均布有多个螺旋形的导气槽(4),粉末气流的外层在所述导气槽(4)的作用下进行旋转,使得粉末从出粉段(3)的出口输出后,粉末形成的气流的截面积变大的幅度减小。

3.根据权利要求2所述的用于等离子体球化粉末的送粉方法,其特征在于:粉末在出粉段(3)输送的过程中,出粉段(3)的内壁截面不断减小,粉末的流速变大,粉末在出粉段(3)移动1/2~3/4的出粉段(3)长度后,粉末在导气槽(4)的作用下进行旋转。

4.根据权利要求2所述的用于等离子体球化粉末的送粉方法,其特征在于:通过调整出粉段(3)的内壁和出粉段(3)的轴线之间的夹角来调节粉末气流的流速,并改变粉末的汇流效果。

5.根据权利要求3所述的用于等离子体球化粉末的送粉方法,其特征在于:通过调整导气槽(4)的旋转角度来调节粉末的旋转力和轴向力,使粉末气流全部进入等离子体区域。

6.根据权利要求5所述的用于等离子体球化粉末的送粉方法,其特征在于:导气槽(4)的旋转角度为7°,出粉段(3)的内壁和出粉段(3)的轴线之间的夹角为15°。

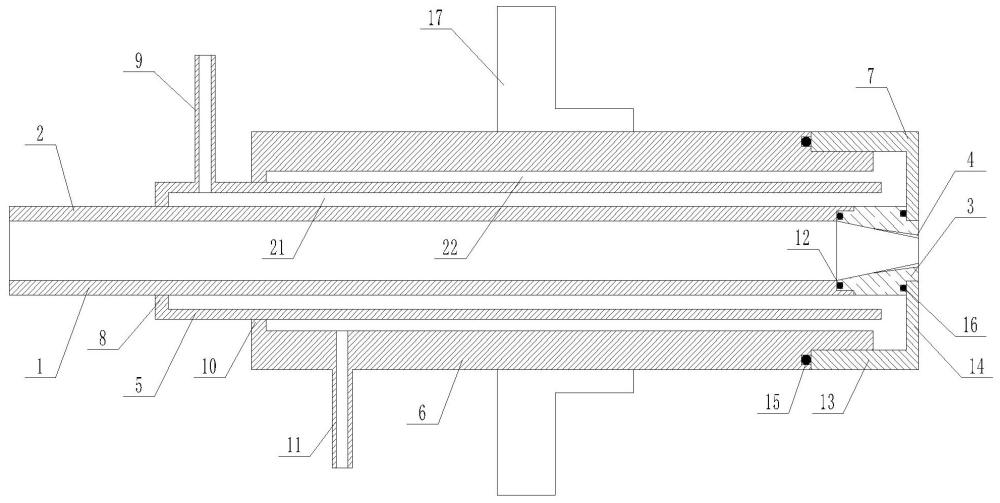

7.根据权利要求5所述的用于等离子体球化粉末的送粉方法,其特征在于:向筒形结构的内水冷腔(21)注入设定压力的冷却水,冷却水沿着内水冷腔(21)的切线方向注入,使冷却水形成湍流的流动状态,直至移动至外水冷腔(22)和内水冷腔(21)的交汇处,在这过程中冷却水对送粉管(1)进行降温。

8.根据权利要求7所述的用于等离子体球化粉末的送粉方法,其特征在于:外水冷腔(22)为筒形结构,外水冷腔(22)套装于内水冷腔(21)上,冷却水从外水冷腔(22)和内水冷腔(21)的交汇处进入外水冷腔(22),直至冷却水从外水冷腔(22)端部的出口排出,在这过程中冷却水对内水冷腔(21)的冷却水进行降温。

9.根据权利要求8所述的用于等离子体球化粉末的送粉方法,其特征在于:水冷机构的端盖(7)安装时,端盖(7)上的锥形结构的对接环(20)以旋转、横移的方式进入送粉管(1)端面的锥形结构的对接槽(18)内,对接槽(18)和对接环(20)之间形成锥形的密封面。

10.根据权利要求9所述的用于等离子体球化粉末的送粉方法,其特征在于:对接槽(18)和对接环(20)侧壁之间的水冷外密封圈(15)以及对接槽(18)的槽底密封圈(19)能够实现双重密封结构,从而降低水从水冷腔经端盖(7)和送粉管(1)的密封面之间渗漏的几率。

技术总结

本申请属于金属粉末的加工技术领域,本申请公开了一种用于等离子体球化粉末的送粉方法,包括以下步骤:将粉末送入送粉管后,粉末沿着所述送粉管的送粉段以直线运动轨迹进行输送;随后粉末进入所述送粉管的出粉段,粉末在出粉段输送的过程中,出粉段的内壁截面不断减小,使得粉末的流速变大;粉末从所述出粉段的出口输出后,粉末形成汇流,且粉末形成的气流的截面积变大,但粉末形成的气流的截面积小于等离子体区域;粉末在所述送粉管运动的过程中通过水冷机构对送粉管进行降温。本申请解决了现有技术中直管式送粉装置在输送粉末时,难以确保所有待处理的粉末都能被精准送入等离子体中心区域的问题。

技术研发人员:刘璐,高岭,孙杨,王一安,韩利强,汪舸,王娅辉,张卫刚

受保护的技术使用者:西安优耐特容器制造有限公司

技术研发日:

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!