一种转盘注塑机的增压合模装置的制作方法

1.本实用新型涉及注塑机技术领域,特别涉及一种转盘注塑机的增压合模装置。

背景技术:

2.注塑机是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。为了提高生产效率,自动化设备成为了主流,现有的自动化注塑成型机一般一根胶枪对应一组模站,由于往模具注射后,原料需要经历加热发泡冷却硫化等步骤,因此需要等待一段时间,虽然实现了自动化生产,但生产效率依然较低。

技术实现要素:

3.为克服现有技术中的不足,本实用新型提供一种转盘注塑机的增压合模装置。

4.为实现上述目的,本实用新型采用的技术方案如下:一种转盘注塑机的增压合模装置,其特征在于:包括转盘、开合模机构、c型座体、增压缸,所述开合模机构设有若干组,各组开合模机构绕转盘轴线环形阵列布置,所述c型座体设有一前后贯穿且一侧开口的加压位置,所述c型座体设于转盘一侧,所述开合模机构包括外沿支撑板、上模具、下模具、驱动组件,所述外沿支撑板相对转盘向外延伸,驱动组件可带动上模具与下模具进行开闭动作,且上模具与下模具在关闭状态下处于外沿支撑板上方,转盘转动使外沿支撑板及关闭状态的上模具与下模具进出加压位置,所述增压缸设于c型座体在加压位置处的上侧,并可朝向处于加压位置处的关闭状态的上模具与下模具进行向下挤压。

5.进一步的,c型座体的加压位置下部设有一支撑台,外沿支撑板进入加压位置内状态下,外沿支撑板底部靠设于支撑台上方并由支撑台提供支撑力。

6.进一步的,开合模机构还包括支撑框架,所述驱动组件包括升降油缸,上模具安装于支撑框架内,升降油缸固定设于外沿支撑板上且其活塞杆连接支撑框架以带动支撑框架上下移动,所述c形座体的加压位置下部设有前后贯穿的让位槽,该让位槽用于提供转盘转动过程中升降油缸的通过空间。

7.进一步的,驱动组件还包括翻转气缸,所述上模具可转动的安装于支撑框架内,所述翻转气缸可转动的设于支撑框架上且其活塞杆连接上模具一端以带动上模具在水平状态和竖直状态间翻转改变。

8.进一步的,驱动组件包括推拉气缸,所述推拉气缸可带动下模具横向推出或收回。

9.由上述对本实用新型的描述可知,与现有技术相比,本实用新型提供的一种转盘注塑机的增压合模装置,采用了新型设计结构实现将增压缸设于c型座体的上部,减少了增压缸动作行程,减少动作时间,进而提高生产效率。

附图说明

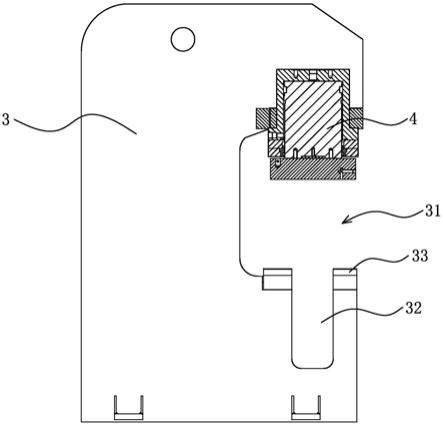

10.图1为本实用新型c型座体及增压缸布置结构示意图。

11.图2为本实用新型一种转盘注塑机的增压合模装置结构示意图。

12.图中标识对应如下:1.转盘、2.开合模机构、21.外沿支撑板、22.上模具、23.下模具、24.驱动组件、241.升降油缸、242.翻转气缸、243.推拉气缸、25.支撑框架、3.c型座体、31.加压位置、32.让位槽、33.支撑台、4.增压缸。

具体实施方式

13.以下通过具体实施方式对本实用新型作进一步的描述。

14.参照图1至图2所示,一种转盘注塑机的增压合模装置,包括转盘1、开合模机构2、c型座体3、增压缸4。

15.开合模机构2设有若干组,各组开合模机构2绕转盘1轴线环形阵列布置,c型座体3设有一前后贯穿且一侧开口的加压位置31,c型座体3设于转盘1一侧,开合模机构2包括外沿支撑板21、上模具22、下模具23、驱动组件24,外沿支撑板21相对转盘1向外延伸,驱动组件24可带动上模具22与下模具23进行开闭动作,且上模具22与下模具23在关闭状态下处于外沿支撑板21上方,转盘1转动使外沿支撑板21及关闭状态的上模具22与下模具23进出加压位置31,增压缸4设于c型座体3在加压位置31处的上侧,并可朝向处于加压位置31处的处于关闭状态的上模具22与下模具23进行向下挤压。c型座体3的加压位置31下部设有一支撑台33,外沿支撑板21进入加压位置31内状态下,外沿支撑板21底部靠设于支撑台33上方并由支撑台33提供支撑力。

16.开合模机构还包括支撑框架25,驱动组件24包括升降油缸241、翻转气缸242、推拉气缸243。上模具22可转动的安装于支撑框架25内,升降油缸251固定设于外沿支撑板21上且其活塞杆连接支撑框架25以带动支撑框架25上下移动,c形座体3的加压位置31下部设有前后贯穿的让位槽32,该让位槽32用于提供转盘1转动过程中升降油缸241的通过空间。翻转气缸242可转动的设于支撑框架25上且其活塞杆连接上模具22一端以带动上模具22在水平状态和竖直状态间翻转改变。推拉气缸243可带动下模具23横向推出或收回。

17.该种转盘注塑机的增压合模装置工作原理如下:

18.开合模机构2的驱动组件24带动上模具22与下模具23的开闭动作,当上模具22与下模具23处于关闭状态下位于外沿支撑板21上,转盘1转动使关闭状态的上模具22与下模具23及外沿支撑板21进入到c型座体3的加压位置31内,由于上模具22与下模具23已经处于关闭状态,因此c型座体3无需设计较大的开口大小,即上模具22与下模具23占据了c型座体3的加压位置31的大部分空间,因此增压缸4只需要向下进行少量位移即可实现对上模具22与下模具23的加压,减少了动作时间,提高工作效率。

19.上述仅为本实用新型的一种具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

技术特征:

1.一种转盘注塑机的增压合模装置,其特征在于:包括转盘、开合模机构、c型座体、增压缸,所述开合模机构设有若干组,各组开合模机构绕转盘轴线环形阵列布置,所述c型座体设有一前后贯穿且一侧开口的加压位置,所述c型座体设于转盘一侧,所述开合模机构包括外沿支撑板、上模具、下模具、驱动组件,所述外沿支撑板相对转盘向外延伸,驱动组件可带动上模具与下模具进行开闭动作,且上模具与下模具在关闭状态下处于外沿支撑板上方,转盘转动使外沿支撑板及关闭状态的上模具与下模具进出加压位置,所述增压缸设于c型座体在加压位置处的上侧,并可朝向处于加压位置处的关闭状态的上模具与下模具进行向下挤压。2.根据权利要求1所述一种转盘注塑机的增压合模装置,其特征在于:所述c型座体的加压位置下部设有一支撑台,外沿支撑板进入加压位置内状态下,外沿支撑板底部靠设于支撑台上方并由支撑台提供支撑力。3.根据权利要求2所述一种转盘注塑机的增压合模装置,其特征在于:所述开合模机构还包括支撑框架,所述驱动组件包括升降油缸,上模具安装于支撑框架内,升降油缸固定设于外沿支撑板上且其活塞杆连接支撑框架以带动支撑框架上下移动,所述c型座体的加压位置下部设有前后贯穿的让位槽,该让位槽用于提供转盘转动过程中升降油缸的通过空间。4.根据权利要求3所述一种转盘注塑机的增压合模装置,其特征在于:所述驱动组件还包括翻转气缸,所述上模具可转动的安装于支撑框架内,所述翻转气缸可转动的设于支撑框架上且其活塞杆连接上模具一端以带动上模具在水平状态和竖直状态间翻转改变。5.根据权利要求1所述一种转盘注塑机的增压合模装置,其特征在于:所述驱动组件包括推拉气缸,所述推拉气缸可带动下模具横向推出或收回。

技术总结

本实用新型涉及注塑机技术领域,特别涉及一种转盘注塑机的增压合模装置。包括转盘、开合模机构、C型座体、增压缸,C型座体设有一前后贯穿且一侧开口的加压位置,开合模机构包括外沿支撑板、上模具、下模具、驱动组件,驱动组件可带动上模具与下模具进行开闭动作,上模具与下模具在关闭状态下处于外沿支撑板上方,增压缸设于C型座体在加压位置处的上侧,并可朝向处于加压位置处的关闭状态的上模具与下模具进行向下挤压。采用了新型设计结构实现将增压缸设于C型座体的上部,减少了增压缸动作行程,减少动作时间,进而提高生产效率。进而提高生产效率。进而提高生产效率。

技术研发人员:潘文祥 郑长春 许文添

受保护的技术使用者:晋江市凯嘉机器制造有限公司

技术研发日:2020.10.30

技术公布日:2021/9/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1