一种异形流道多穴位高温注塑模具的制作方法

1.本发明涉及模具设计,具体是一种异形流道多穴位高温注塑模具。

背景技术:

2.聚苯硫醚(pps)是一种性能优异的特种工程塑料,又是一种结晶性热塑性塑料。是分子链中带有苯硫基的线形结晶性热塑性树脂,此树脂是一种性能优异的特种工程塑料。耐热性能优异,其热变形温度超过260℃,长期使用温度为220~240℃,力学性能好,其刚性极强,表面硬度高,并且具有优异的耐蠕变形和耐疲劳性,耐磨性突出;耐化学药品性优异;电性能优良,即使在高温、高湿、高频率下仍具有良好电性能;阻燃性达ul 94 v

‑

0级,尺寸稳定性好,成型收缩率小,玻纤增强pps有较高的耐冲击性,抗弯曲及延展性。pps广泛应用于电气和电子零件、精密机械零件、汽车零件和化工机械零件等领域。

3.多模穴射出成型广为业界应用,该应用具有提高生产效率与

降

低生产成本的优点,但常因模穴熔胶充填

不

平衡现象,导致短射、翘曲、收缩等缺陷,造成产品

良率降

低与产品开发时间增加等问题。如何将多模穴注塑成型应用于市场前景广泛的pps外壳的生产,既提升pps材料成型效率又保证产品质量,是行业内亟需解决的技术难题。

技术实现要素:

4.本发明为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

5.一种异形流道多穴位高温注塑模具,包括模具主体以及设置在模具主体中并成排设置的注塑腔室,模具主体上设有注塑口以及与注塑口连通的注塑流道,模具主体上设有与注塑流道连通的单元流道,单元流道上设有与各个注塑腔室连通的单位流道,单位流道包括与单元流道呈斜向夹角的圆弧流道以及连接于注塑腔室与圆弧流道的末端之间的倾斜流道,倾斜流道的末端倾斜向上。

6.进一步的,模具主体上设有连通注塑腔室的腔室排气槽以及与注塑流道、单元流道连通的流道排气槽。

7.进一步的,模具主体上划分若干相互平行的注塑单元,每个注塑单元内各设有一道单元流道以及对称分布于该单元流道两侧的若干个注塑腔室。

8.进一步的,相邻的注塑单元上相对的注塑腔室之间设有通气槽,模具主体上设有与将通气槽串联的出气槽。

9.进一步的,模具主体中在注塑腔室的周围分布有油路水道。

10.进一步的,单位流道的孔径逐渐缩小。

11.与现有技术相比,本发明取得的有益效果为:本发明通过设置圆弧流道以及斜向上的倾斜流道,有利于塑胶流动实现塑胶均匀填充,避免短射、翘曲、收缩现象;将模穴注塑成型应用于市场前景广泛的pps外壳的生产,既提升pps材料成型效率又保证产品质量。

12.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

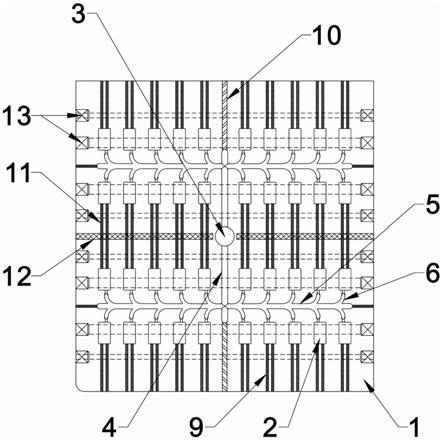

14.图1为本发明的结构示意图。

15.图2为本发明中单位流道的结构示意图。

16.图3为本发明中单元流道的结构示意图。

17.图4为本发明中油路水道的结构示意图。

具体实施方式

18.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.请参阅图1,一种异形流道多穴位高温注塑模具,包括模具主体以及设置在模具主体1中并成排设置的注塑腔室2,模具主体1上设有注塑口3以及与注塑口3连通的注塑流道4,模具主体1上设有与注塑流道4连通的单元流道5,单元流道5上设有与各个注塑腔室2连通的单位流道6,单位流道6包括与单元流道5呈斜向夹角的圆弧流道7以及连接于注塑腔室2与圆弧流道7的末端之间的倾斜流道8,倾斜流道8的末端倾斜向上。本发明通过设置圆弧流道以及斜向上的倾斜流道,有利于塑胶流动实现塑胶均匀填充,避免短射、翘曲、收缩现象;将模穴注塑成型应用于市场前景广泛的pps外壳的生产,既提升pps材料成型效率又保证产品质量。

20.进一步的,模具主体1上设有连通注塑腔室2的腔室排气槽9以及与注塑流道4、单元流道5连通的流道排气槽10。模具主体1上设置腔室排气槽9、流道排气槽10,有利于排除各个流道、注塑腔室2中的气体,使产品填胶均匀。

21.进一步的,模具主体1上划分若干相互平行的注塑单元,每个注塑单元内各设有一道单元流道5以及对称分布于该单元流道5两侧的若干个注塑腔室2。

22.进一步的,相邻的注塑单元上相对的注塑腔室2之间设有通气槽11,模具主体1上设有与将通气槽11串联的出气槽12。

23.进一步的,模具主体1中在注塑腔室2的周围分布有油路水道13。如图1、图4所示,油路水道13分布设于注塑腔室2的周围,有利于保证输送腔室中热量均匀,避免局部过热而影响产品质量。

24.进一步的,单位流道6的孔径逐渐缩小。单位流道6的末端孔径缩小,有利于加强注射流道末端的压力,保证注射质量,同时避免塑胶回流。

25.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有

变化囊括在本发明内。

技术特征:

1.一种异形流道多穴位高温注塑模具,包括模具主体以及设置在模具主体中并成排设置的注塑腔室,其特征在于,模具主体中两个注塑腔室为一组注塑单位,若干组注塑单位横向排列形成一排注塑单元,若干排注塑单元在模具主体中平行排列,每一排注塑单元中设有与注塑流道连通的单元流道,每组注塑单位与单元流道之间连通有单位流道,单位流道包括与单元流道呈斜向夹角的圆弧流道以及连接于注塑腔室与圆弧流道的末端之间的倾斜流道,倾斜流道的末端倾斜向上。2.根据权利要求1所述一种异形流道多穴位高温注塑模具,其特征在于,模具主体上设有连通注塑腔室的腔室排气槽以及与注塑流道、单元流道连通的流道排气槽。3.根据权利要求1所述一种异形流道多穴位高温注塑模具,其特征在于,相邻的注塑单元上相对的注塑腔室之间设有通气槽,模具主体上设有与将通气槽连通成串的出气槽。4.根据权利要求1所述一种异形流道多穴位高温注塑模具,其特征在于,模具主体中在注塑腔室的周围分布有油路水道。5.根据权利要求1所述一种异形流道多穴位高温注塑模具,其特征在于,单位流道的孔径逐渐缩小。

技术总结

本发明涉及模具设计,具体是一种异形流道多穴位高温注塑模具。一种异形流道多穴位高温注塑模具,包括模具主体以及设置在模具主体中并成排设置的注塑腔室,模具主体上设有注塑口以及与注塑口连通的注塑流道,模具主体上设有与注塑流道连通的单元流道,单元流道上设有与各个注塑腔室连通的单位流道,单位流道包括与单元流道呈斜向夹角的圆弧流道以及连接于注塑腔室与圆弧流道的末端之间的倾斜流道,倾斜流道的末端倾斜向上。本发明通过设置圆弧流道以及斜向上的倾斜流道,有利于塑胶流动实现塑胶均匀填充,避免短射、翘曲、收缩现象;将模穴注塑成型应用于市场前景广泛的PPS外壳的生产,既提升PPS材料成型效率又保证产品质量。既提升PPS材料成型效率又保证产品质量。既提升PPS材料成型效率又保证产品质量。

技术研发人员:薛争山 沈振兴 沈培根 王礼志 王松 熊炳发

受保护的技术使用者:东莞市全能塑胶制品有限公司

技术研发日:2021.05.26

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1