一种机器人外壳注脂工艺的制作方法

1.本发明涉及机器人防爆技术领域,特别涉及一种机器人外壳注脂工艺。

背景技术:

2.随着社会的发展,机器人逐渐走入我们生活的方方面面,如,货物运输、搜救以及井下检测等,从而代替人工在高危环境下工作,而这些环境多为高温、高压等特殊环境,这就需要为机器人提供,一种能够适应现场特殊环境的防护外壳;

3.现有的机器人外壳注脂工艺多为真空吸注工艺,是利用真空把树脂缓慢浸入碳纤维布的叠层,然后固化成型,此工艺依靠树脂对碳纤维的自然浸透,因此树脂含量较大,碳纤维含量较低,导致材料总体的性能指标很难达标,且树脂与碳纤维之间接触不紧密,为此,我们提出一种机器人外壳注脂工艺。

技术实现要素:

4.本发明的主要目的在于提供一种机器人外壳注脂工艺,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明采取的技术方案为:

6.一种机器人外壳注脂工艺,该工艺包含以下步骤:

7.合模:将阳模与阴模合模,贴合处形成模腔;

8.抽真空:抽取模腔内部的空气;

9.注脂:先对树脂加压,并将加压后的树脂注入到模腔中。

10.优选的,所述合模前,先将纤维编织物铺设到阴模中,并在最顶部的纤维编织物上铺设脱模及导流辅料。

11.优选的,所述纤维织物包含碳纤维编织物和玻璃纤维编织物。

12.优选的,所述抽真空过程中,真空泵从阳膜顶部将模腔中的空气抽离。

13.优选的,所述注脂前,对树脂进行加热,加热成液态。

14.优选的,所述注脂过程中,持续对模腔抽真空。

15.优选的,所述注脂过程中,树脂从阴模的底部注入模腔中。

16.优选的,该工艺还包含以下步骤:

17.固化:将注脂后的模具送入烤箱,控温固化;

18.脱模。

19.优选的,所述固化过程中,控温固化包括以下步骤:

20.(1)、先升温至38-42℃,并保温1.6-2.1h;

21.(2)、再升温至76-83℃保温5.8-6.3h。

22.与现有技术相比,本发明具有如下有益效果:

23.在树脂的浸入过程依靠压力注入树脂,树脂在压力作用下充盈模腔,不但可以获得碳纤维比例更大的复合材料,同时,在压力下,树脂与碳纤维表面的界面也远优于真空吸

注,因此获得的碳纤维复合材料的性能也比传统的真空吸注性能更好。

附图说明

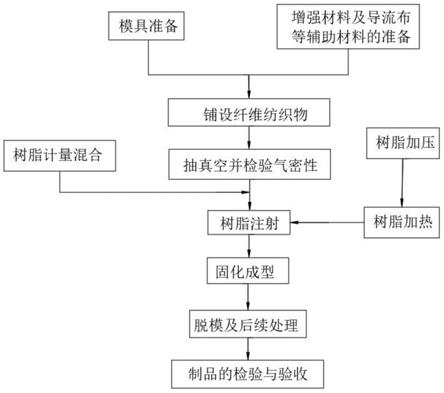

24.图1为实施例注脂工艺的结构流程图;

25.图2为实施例的结构示意图;

26.图3为对比例注脂工艺的结构流程图。

具体实施方式

27.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.参照图1所示,一种机器人外壳注脂工艺,该工艺(hprtm工艺)包含以下步骤:

29.合模:将阳模与阴模合模,贴合处形成模腔,合模前,先将纤维编织物铺设到阴模中,并在最顶部的纤维编织物上铺设脱模及导流辅料,纤维织物包含碳纤维编织物和玻璃纤维编织物;

30.抽真空:抽取模腔内部的空气,抽真空过程中,真空泵从阳膜顶部将模腔中的空气抽离;

31.注脂:先对树脂加压,并将加压后的树脂注入到模腔中,注脂前,对树脂进行加热,加热成液态;注脂过程中,持续对模腔抽真空;注脂过程中,树脂从阴模的底部注入模腔中;

32.固化:将注脂后的模具送入烤箱,控温固化;

33.固化过程中,控温固化包括以下步骤:

34.(1)、先升温至38-42℃,并保温1.6-2.1h;

35.(2)、再升温至76-83℃保温5.8-6.3h;

36.脱模。

37.在树脂的浸入过程依靠压力注入树脂,树脂在压力作用下充盈模腔。可以获得碳纤维比例更大的复合材料。同时,在压力下,树脂与碳纤维表面的界面也远优于真空吸注,因此hprtm获得的碳纤维复合材料的性能比真空吸注要高很多。

38.碳纤维复合材料的综合性能依赖于碳纤维的体积占比,55~60%是最佳区间。目前只有热压罐工艺和hprtm工艺两种工艺可以达到。很多航空零件就是用这个工艺制造的。在最佳区间内,碳纤维复合材料的综合性能,包括强度,模量,抗冲击,抗疲劳等性能才是最佳的。另外,加压条件下固化的复合材料,微观空隙很少。而不加压固化的材料,微观空隙很多。不加压固化的材料的吸湿明显大,对使用寿命,疲劳,抗老化,抗生物腐蚀都不利。

39.对比例

40.参照图3所示,现有的机器人外壳采用真空灌注工艺制备,真空灌注工艺:

41.在单面模具上干法铺贴增强材料(玻璃纤维,碳纤维,凯芙拉,夹心材料等),然后铺真空袋材料(先铺上脱模布,接着是导流布,布导流管、最后是真空袋),连接抽真空体系,并抽出体系中的空气,在模具型腔中形成较高负压,利用真空产生的压力把液态树脂通过预先设计并铺设的注胶管路渗入纤维层中,让树脂浸润增强材料最后充满整个模具,制品固化后,揭去真空袋材料,从模具上得到所需的光洁制品。

42.实施例

43.参照图1-2所示,一种机器人外壳注脂工艺,该工艺包含以下步骤:

44.合模:将阳模与阴模合模,贴合处形成模腔,合模前,先将纤维编织物铺设到阴模中,并在最顶部的纤维编织物上铺设脱模及导流辅料,纤维织物包含碳纤维编织物和玻璃纤维编织物;

45.抽真空:抽取模腔内部的空气,抽真空过程中,真空泵从阳膜顶部将模腔中的空气抽离;

46.注脂:先对树脂加压,并将加压后的树脂注入到模腔中,注脂前,对树脂进行加热,加热成液态;注脂过程中,持续对模腔抽真空;注脂过程中,树脂从阴模的底部注入模腔中;

47.固化:将注脂后的模具送入烤箱,控温固化;

48.固化过程中,控温固化包括以下步骤:

49.(1)、先升温至40℃,并保温2h;

50.(2)、再升温至80℃保温6h;

51.脱模。

52.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种机器人外壳注脂工艺,其特征在于,该工艺包含以下步骤:合模:将阳模与阴模合模,贴合处形成模腔;抽真空:抽取模腔内部的空气;注脂:先对树脂加压,并将加压后的树脂注入到模腔中。2.根据权利要求1所述的一种机器人外壳注脂工艺,其特征在于,所述合模前,先将纤维编织物铺设到阴模中,并在最顶部的纤维编织物上铺设脱模及导流辅料。3.根据权利要求2所述的一种机器人外壳注脂工艺,其特征在于,所述纤维织物包含碳纤维编织物和玻璃纤维编织物。4.根据权利要求1所述的一种机器人外壳注脂工艺,其特征在于,所述抽真空过程中,真空泵从阳膜顶部将模腔中的空气抽离。5.根据权利要求1所述的一种机器人外壳注脂工艺,其特征在于,所述注脂前,对树脂进行加热,加热成液态。6.根据权利要求1所述的一种机器人外壳注脂工艺,其特征在于,所述注脂过程中,持续对模腔抽真空。7.根据权利要求1所述的一种机器人外壳注脂工艺,其特征在于,所述注脂过程中,树脂从阴模的底部注入模腔中。8.根据权利要求1所述的一种机器人外壳注脂工艺,其特征在于,该工艺还包含以下步骤:固化:将注脂后的模具送入烤箱,控温固化;脱模。9.根据权利要求8所述的一种机器人外壳注脂工艺,其特征在于,所述固化过程中,控温固化包括以下步骤:(1)、先升温至38-42℃,并保温1.6-2.1h;(2)、再升温至76-83℃保温5.8-6.3h。

技术总结

本发明公开了一种机器人外壳注脂工艺,该工艺包含以下步骤:合模:将阳模与阴模合模,贴合处形成模腔;抽真空:抽取模腔内部的空气;注脂:先对树脂加压,并将加压后的树脂注入到模腔中。本发明所述的一种机器人外壳注脂工艺,对树脂加压,使得树脂在浸入的过程中,依靠压力注入树脂,树脂在压力作用下充盈模腔,不但可以获得碳纤维比例更大的复合材料,同时,在压力下,树脂与碳纤维表面的界面也远优于真空吸注,因此获得的碳纤维复合材料的性能也比传统的真空吸注性能更好。统的真空吸注性能更好。统的真空吸注性能更好。

技术研发人员:张梅

受保护的技术使用者:安徽玄离智能科技股份有限公司

技术研发日:2021.12.29

技术公布日:2022/3/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1