一种高精度coreXY3D打印机结构的制作方法

一种高精度corexy3d打印机结构

技术领域

1.本实用新型涉及打印机技术领域,具体为一种高精度corexy3d打印机结构。

背景技术:

2.3d打印机又称三维打印机,即是快速成型的一种,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术,是一种增材制造技术,通过打印一层层的粘合材料来制造三维的物体,其基本原理是通过把数据和原料放进3d打印机中,机器会按照程序把产品一层层造出来,打印出的产品可以即时使用。过去其常在模具制造,工业设计等领域被用于制造模型,随着3d打印行业的飞速发展,人们对 3d打印机的需求也越来越大。大行程3d打印机是生产线当中不可缺少的设备,它能节约大量的开发成本和缩短产品的研发周期,提高生产效率,现正逐渐用于一些产品的直接制造,已经有使用这种技术打印而成的零件,该技术在珠宝、鞋类、工业设计、建筑工程和施工、汽车、航空航天、牙科和医疗产业、教育、地理信息系统、土木工程以及其他领域都有所应用;现有的3d打印机的传动结构有很多,可实现不同打印精度。

3.现有技术中一般采用框架式或十字型结构来实现,其结构复杂,体积庞大,占用空间大,打印面积小,造成空间资源的浪费,且在整机安装完成前并不能对核心的xy轴进行精度调整,大大延长了制作时间,使制作成本久高不下。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种高精度corexy3d打印机结构,解决了上述背景技术中提出的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:一种高精度 corexyd打印机结构,包括基座板和带轮和同步带,所述基座板下表面两侧的一端均设置有步进电机,所述基座板下表面的两侧均设置有y轴直线导轨,所述y轴直线导轨的表面通过滚珠和v型槽活动连接有y轴滑块,所述y轴滑块的下表面固定安装有x轴直线导轨,所述x轴直线导轨的表面通过滚珠和v型槽活动连接有x轴滑块,所述x轴滑块的上表面安装有挤出机安装块,所述挤出机安装块的上表面固定连接有同步带固定块。

8.可选的,所述步进电机通过螺栓与基座板固定连接。

9.可选的,所述带轮的数量为十个,其中两个所述带轮分别安装在步进电机的输出端,另外八个所述带轮平均分为两组,一组安装在基座板上表面的一侧,另一组安装在x轴直线导轨上表面的两侧。

10.可选的,所述基座板的两侧均开设有支架安装孔,所述支架安装孔的数量为若干个,若干个所述支架安装孔等间距设置在基座板上表面的两侧。

11.可选的,所述挤出机安装块的形状为l形,所述挤出机安装块的表面开设有挤出机

安装孔。

12.可选的,所述基座板上表面的中部开设有通槽,所述通槽与x轴直线导轨相适配。

13.(三)有益效果

14.本实用新型提供了一种高精度corexy3d打印机结构,具备以下有益效果:该高精度corexy3d打印机结构,通过基座板、带轮、同步带、步进电机、y 轴直线导轨、y轴滑块,x轴直线导轨、x轴滑块、挤出机安装块和同步带固定块的设置,y轴直线导轨与y轴滑块相互配合调节x轴滑块在y轴的位置, x轴直线导轨与x轴滑块相互配合调节挤出机安装块在x轴的位置,步进电机与带轮和同步带相互配合,形成一个corexy回路,完成一个独立的3d打印机xy结构,完成的结构可通过支架安装孔直接将整体结构与z轴框架结合,实现3d打印功能,在完成结构后可单独对结构中的xy轴精度进行检验校准,避免了整机安装后因失误需拆机的无用功,且本实用结构紧凑,安装便利,空间利用率极高,降低了制作成本。

附图说明

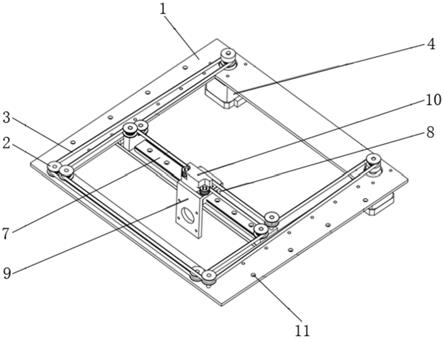

15.图1为本实用新型立体结构示意图;

16.图2为本实用新型仰视结构示意图。

17.图中:1、基座板;2、带轮;3、同步带;4、步进电机;5、y轴直线导轨;6、y轴滑块;7、x轴直线导轨;8、x轴滑块;9、挤出机安装块;10、同步带固定块;11、支架安装孔。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.请参阅图1至图2,本实用新型提供一种技术方案:一种高精度corexy3d 打印机结构,包括基座板1和带轮2和同步带3,基座板1下表面两侧的一端均设置有步进电机4,步进电机4通过螺栓与基座板1固定连接,基座板1下表面的两侧均设置有y轴直线导轨5,y轴直线导轨5的表面通过滚珠和v型槽活动连接有y轴滑块6,y轴滑块6的下表面固定安装有x轴直线导轨7,x 轴直线导轨7的表面通过滚珠和v型槽活动连接有x轴滑块8,x轴滑块8的上表面安装有挤出机安装块9,挤出机安装块9的形状为l形,挤出机安装块 9的表面开设有挤出机安装孔,挤出机安装块9的上表面固定连接有同步带固定块10,带轮2的数量为十个,其中两个带轮2分别安装在步进电机4的输出端,另外八个带轮2平均分为两组,一组安装在基座板1上表面的一侧,另一组安装在x轴直线导轨7上表面的两侧,基座板1上表面的中部开设有通槽,通槽与x轴直线导轨7相适配,基座板1的两侧均开设有支架安装孔11,支架安装孔11的数量为若干个,若干个支架安装孔11等间距设置在基座板1 上表面的两侧。

20.该文中出现的电器元件均与外界的主控器及220v市电电连接,并且主控器可为计算机等起到控制的常规已知设备。

21.本实用新型中,该高精度corexy3d打印机结构,工作步骤如下:通过基座板1、带轮2、同步带3、步进电机4、y轴直线导轨5、y轴滑块6,x轴直线导轨7、x轴滑块8、挤出机安装块9和同步带固定块10的设置,y轴直线导轨5与y轴滑块6相互配合调节x轴滑块8在y轴直线导轨5的位置,x轴直线导轨7与x轴滑块8相互配合调节挤出机安装块9在x轴直线导轨7的位

置,步进电机4与带轮2和同步带3相互配合,形成一个corexy回路,完成一个独立的3d打印机xy结构,完成的结构可通过支架安装孔11直接将整体结构与z轴框架结合,实现3d打印功能,在完成结构后可单独对结构中的 xy轴精度进行检验校准,避免了整机安装后因失误需拆机的无用功,且本实用结构紧凑,安装便利,空间利用率极高,降低了制作成本。

22.其中所使用到的标准零件均可以从市场上购买,而且根据说明书和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中常规的型号,且本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

23.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种高精度corexy3d打印机结构,包括基座板(1)和带轮(2)和同步带(3),其特征在于:所述基座板(1)下表面两侧的一端均设置有步进电机(4),所述基座板(1)下表面的两侧均设置有y轴直线导轨(5),所述y轴直线导轨(5)的表面通过滚珠和v型槽活动连接有y轴滑块(6),所述y轴滑块(6)的下表面固定安装有x轴直线导轨(7),所述x轴直线导轨(7)的表面通过滚珠和v型槽活动连接有x轴滑块(8),所述x轴滑块(8)的上表面安装有挤出机安装块(9),所述挤出机安装块(9)的上表面固定连接有同步带固定块(10)。2.根据权利要求1所述的一种高精度corexy3d打印机结构,其特征在于:所述步进电机(4)通过螺栓与基座板(1)固定连接。3.根据权利要求1所述的一种高精度corexy3d打印机结构,其特征在于:所述带轮(2)的数量为十个,其中两个所述带轮(2)分别安装在步进电机(4)的输出端,另外八个所述带轮(2)平均分为两组,一组安装在基座板(1)上表面的一侧,另一组安装在x轴直线导轨(7)上表面的两侧。4.根据权利要求1所述的一种高精度corexy3d打印机结构,其特征在于:所述基座板(1)的两侧均开设有支架安装孔(11),所述支架安装孔(11)的数量为若干个,若干个所述支架安装孔(11)等间距设置在基座板(1)上表面的两侧。5.根据权利要求1所述的一种高精度corexy3d打印机结构,其特征在于:所述挤出机安装块(9)的形状为l形,所述挤出机安装块(9)的表面开设有挤出机安装孔。6.根据权利要求1所述的一种高精度corexy3d打印机结构,其特征在于:所述基座板(1)上表面的中部开设有通槽,所述通槽与x轴直线导轨(7)相适配。

技术总结

本实用新型公开了一种高精度coreXY3D打印机结构,包括基座板和带轮和同步带,基座板下表面两侧的一端均设置有步进电机,基座板下表面的两侧均设置有Y轴直线导轨,Y轴直线导轨的表面通过滚珠和V型槽活动连接有Y轴滑块,Y轴滑块的下表面固定安装有X轴直线导轨,X轴直线导轨的表面通过滚珠和V型槽活动连接有X轴滑块。该高精度coreXY3D打印机结构,通过基座板、带轮、同步带和步进电机等结构的设置,步进电机与带轮和同步带相互配合,形成一个coreXY回路,完成一个独立的3D打印机xy结构,完成的结构可通过支架安装孔直接将整体结构与Z轴框架结合,实现3D打印功能,且本实用结构紧凑,安装便利,空间利用率极高,降低了制作成本。降低了制作成本。降低了制作成本。

技术研发人员:王海军 翁祖隆

受保护的技术使用者:天津博盛睿创科技有限公司

技术研发日:2021.01.08

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1