用于制造木纹通体板材的滚筒的制作方法

1.本实用新型涉及人造石纹路形成装置领域,特别是指一种用于制造木纹通体板材的滚筒。

背景技术:

2.木纹人造石美观大方,深得人们喜爱,在市场中售价也非常高,好的木纹是对美感的人造石的不懈追求。尽管采用网印和丝印等工艺能够在石材上形成品种丰富、纹路精美的图纹,但该图纹只形成于石材的表面,对石材进行打磨抛光或者使用磨损后,该花纹就容易被打磨掉而露出人造石原貌,十分影响产品的美观度。为此,只有将该图纹印制成通体结构,无论如何打磨和使用磨损,该图纹才不会消失。而网印和丝印无法实现通体印制功能;若采用3d打印,则需要非常大的制造成本,同时3d打印出来的产品的图纹比较死板,不能形成复杂的过渡颜色,产品纹路看起来很不自然。

技术实现要素:

3.本实用新型提供一种用于制造木纹通体板材的滚筒,以克服现有的木纹人造石产品图纹易磨损消失,3d打印成本高、图纹死板等问题。

4.本实用新型采用如下技术方案:

5.用于制造木纹通体板材的滚筒,包括芯轴;该芯轴的外周面上固定设有至少两个轮盘,该轮盘与该芯轴同轴设置,该轮盘为轮面呈平面或者曲面的轮盘,相邻两个轮盘之间形成深度均一的环形沟槽;该轮盘用于滚动碾压排挤人造石原料基材形成通体沟槽,人造石原料基材表面配置的流动色料填充该通体沟槽形成通体纹路。该轮盘沿轴向的投影呈圆环形,优选该轮盘的轮面呈波浪形曲面结构,盘片间隔可一致也可不一致,且该轮盘厚度可为厚度均一,也可不均一的轮盘。

6.进一步改进地,上述环形沟槽的深度大于或者等于通体板材的厚度;或者,上述环形沟槽的深度为通体板材的厚度的0.45~1.0倍。

7.由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:本实用新型的滚筒通过不同形状的轮盘的设置和不同滚压速度的调控,可制得花纹不同的通体板材,色料填充通体沟槽后,色料与人造石原料基材(特别在压制条件下)在连接的界面上会存在一定的融合状态而形成过渡色花纹,使得通体花纹更为自然、美观;此外,通过该滚筒制造通体花纹,操作简单,制造效率高,设备构造简单且成本低,制得的产品通体花纹自然、变化多端,具有极强的市场竞争力。

附图说明

8.图1为轮面为不规则曲面的轮盘的滚筒的正视结构示意图。

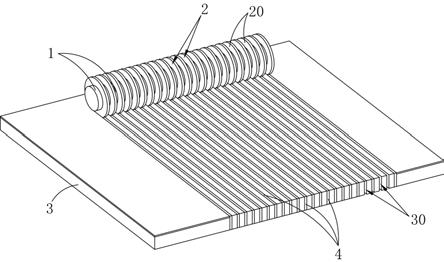

9.图2为平面轮盘的滚筒的立体结构示意图。

具体实施方式

10.下面参照附图说明本实用新型的具体实施方式。

11.参照图1、图2,用于制造木纹通体板材的滚筒,包括芯轴1;该芯轴1的外周面上固定设有多个大致平行分布的轮盘2,该轮盘2与该芯轴1同轴设置,该轮盘2为轮面呈平面或者曲面的轮盘2,如图2所示的平面轮盘2可制造直线纹路的木纹,如图1所示的曲面轮盘2可制造纹路不规则的曲线木纹。相邻两个轮盘2之间形成深度均一的环形沟槽20。该轮盘2用于滚动碾压排挤人造石原料基材3形成通体沟槽30,人造石原料基材3表面配置的流动色料填充该通体沟槽30形成通体纹路4。

12.继续参照图1、图2,优选该轮盘2的轮面呈波浪形曲面结构,且该轮盘2为厚度均一的轮盘2,该轮盘2沿轴向的投影呈圆环形。上述环形沟槽20的深度大于或者等于通体板材的厚度;或者,上述环形沟槽20的深度为通体板材的厚度的0.45~1.0倍。

13.使用该滚筒制造木纹通体板材的工艺过程为:a.根据滚筒的轮盘2体积计算出通体沟槽30填充的色料体积,配置总体积不小于该体积的一种或者多种色料;b.在模具中铺设底料(即人造石原料基材3),铺平;然后将该色料铺设于人造石原料基材3的上表面,色料布满该上表面,色料的流动性大于该人造石原料基材3的流动性;c.使用滚筒沿一个或者多个方向进行直线轨迹且由该色料上方进入滚压该人造石原料基材3,待色料填满通体沟槽30后即制得花纹;d.将压好花纹的模具推进压机中,进行抽真空和压制;e.对压制好的板材进行养护,养护完成后进行打磨抛光即可制得通体板材产品。同一滚筒通过滚压速度的变化即可制得不同木纹样式的花纹。

14.继续参照图1、图2,本实用新型的滚筒通过不同形状的轮盘2的设置和不同滚压速度的调控,可制得花纹不同的通体板材,色料填充通体沟槽30后,色料与人造石原料基材3(特别在压制条件下)在连接的界面上会存在一定的融合状态而形成过渡色花纹,使得通体花纹更为自然、美观;此外,通过该滚筒制造通体花纹,操作简单,制造效率高,设备构造简单且成本低,制得的产品通体花纹自然、变化多端,具有极强的市场竞争力。

15.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

技术特征:

1.用于制造木纹通体板材的滚筒,包括芯轴;其特征在于:所述芯轴的外周面上固定设有至少两个轮盘,该轮盘与该芯轴同轴设置,该轮盘为轮面呈平面或者曲面的轮盘,相邻两个轮盘之间形成深度均一的环形沟槽;该轮盘用于滚动碾压排挤人造石原料基材形成通体沟槽,人造石原料基材表面配置的流动色料填充该通体沟槽形成通体纹路。2.如权利要求1所述的用于制造木纹通体板材的滚筒,其特征在于:所述轮盘的轮面呈波浪形曲面结构,且该轮盘为厚度均一的轮盘,该轮盘沿轴向的投影呈圆环形。3.如权利要求1所述的用于制造木纹通体板材的滚筒,其特征在于:所述环形沟槽的深度大于或者等于通体板材的厚度。4.如权利要求1所述的用于制造木纹通体板材的滚筒,其特征在于:所述环形沟槽的深度为通体板材的厚度的0.45~1.0倍。

技术总结

本实用新型涉及一种用于制造木纹通体板材的滚筒,它包括芯轴;该芯轴的外周面上固定设有至少两个轮盘,该轮盘与该芯轴同轴设置,该轮盘为轮面呈平面或者曲面的轮盘,相邻两个轮盘之间形成深度均一的环形沟槽;该轮盘用于滚动碾压排挤人造石原料基材形成通体沟槽,人造石原料基材表面配置的流动色料填充该通体沟槽形成通体纹路。本实用新型的滚筒通过不同形状的轮盘的设置和不同滚压速度的调控,可制得花纹不同的通体板材,通过该滚筒制造通体花纹,操作简单,制造效率高,设备构造简单且成本低,制得的产品通体花纹自然、变化多端,具有极强的市场竞争力。强的市场竞争力。强的市场竞争力。

技术研发人员:林火烟 杨跃武 林清洁

受保护的技术使用者:晋江华宝石业有限公司

技术研发日:2021.02.24

技术公布日:2021/12/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1