一种鞋底胚料成型模具的制作方法

1.本实用新型涉及鞋底模具领域,具体涉及一种鞋底胚料成型模具。

背景技术:

2.传统鞋底成型方法,是把发泡原材料注入到成型模具内,依靠成型模具加热在模具型材内发泡成型出鞋底,这种传统鞋底成型方法的缺陷在于,鞋底质量还是比较笨重,比重大穿着不舒适,发泡孔小回弹性有待进一步提升。针对此缺陷,申请人在之前向国家知识产权局提交了一份专利名称为“一种高弹性复合材料及其模内气孔发泡成型工艺”、申请号为201910056079.2的发明专利申请,在此专利申请中,申请人先使用成型模具成型出鞋底胚料然后放入反应釜内发泡,最终可以使发泡材料获得气孔大、回弹性好的优异性能。但此工艺在长期使用过程中发现,当鞋底胚料放入反应釜与惰性气体相接触时,需要加工1~3小时惰性气体、复合材料才能溶解混合,此加工时间过长,不利于提高鞋底生产效率,为此如果能够改善鞋底胚料结构使其快速与惰性气体反应,有利于提高鞋底生产效率,而要改善鞋底胚料结构就必需再开发全新的鞋底胚料成型模具。

技术实现要素:

3.针对现有技术存在上述缺陷,本实用新型的目的在于提供一种鞋底胚料成型模具,能够使成型出的鞋底胚料与惰性气体更快混合反应,具体技术方案如下:

4.一种鞋底胚料成型模具,包括上模板和下模板,上模板底部设有鞋底成型凸起,鞋底成型凸起设有多个等距离排列的圆柱,下模板设有与鞋底成型凸起位置相对应的鞋底成型凹槽,下模板表面设有与鞋底成型凹槽相通的流道,上模板、下模板合模时;鞋底成型凸起嵌入鞋底成型凹槽内形成鞋底型腔,圆柱成型出鞋底气孔。

5.作为本实用新型的一种优选方案,上模板底面、下模板表面涂覆有铁氟龙层。

6.作为本实用新型的一种优选方案,所述下模板设有排气槽。

7.作为本实用新型的一种优选方案,所述鞋底成型凸起、鞋底成型凹槽分别有4个。

8.本实用新型的有益效果:上模板、下模板合模后,鞋底原材料经流道导向流入鞋底成型凸起与鞋底成型凹槽内形成的鞋底型腔内,成型出鞋底胚料,同时由于鞋底成型凸起设有多个等距离排列的圆柱,圆柱会使鞋底胚料成型出多个鞋底气孔,有利于后序二次发泡时惰性气体进入气孔快速与鞋底胚料反应,提高鞋底生产效率。

附图说明

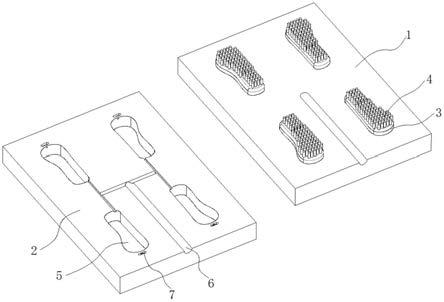

9.图1是本实用新型模具合模时的立体图;

10.图2是本实用新型模具翻转铺开后的立体图。

具体实施方式

11.下面结合附图,对本实用新型的具体实施方式做进一步说明:

12.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的位置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

13.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本实用新型中的具体含义。

14.如图1和2所示,一种鞋底胚料成型模具,包括上模板1和下模板2,上模板1底部设有鞋底成型凸起3,鞋底成型凸起3设有多个等距离排列的圆柱4,下模板2设有与鞋底成型凸起3位置相对应的鞋底成型凹槽5,下模板2表面设有与鞋底成型凹槽5相通的流道6,鞋底成型凸起3、鞋底成型凹槽5分别有4个,上模板1、下模板2合模时;鞋底成型凸起3嵌入鞋底成型凹槽5内形成鞋底型腔,圆柱4成型出鞋底胚料中的鞋底气孔。

15.具体的,上模板1底面、下模板2表面涂覆有铁氟龙层有助于鞋底胚料更好脱模,而下模板2设有排气槽7,排气槽7用于成型时排气。

16.综上所述,本实用新型鞋底胚料成型模具的优点在于,上模板、下模板合模后,鞋底原材料经流道导向流入鞋底成型凸起与鞋底成型凹槽内形成的鞋底型腔内,成型出鞋底胚料,同时由于鞋底成型凸起设有多个等距离排列的圆柱,圆柱会使鞋底胚料成型出多个鞋底气孔,有利于后序二次发泡时惰性气体进入气孔快速与鞋底胚料反应。

17.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

技术特征:

1.一种鞋底胚料成型模具,其特征在于:包括上模板和下模板,上模板底部设有鞋底成型凸起,鞋底成型凸起设有多个等距离排列的圆柱,下模板设有与鞋底成型凸起位置相对应的鞋底成型凹槽,下模板表面设有与鞋底成型凹槽相通的流道,上模板、下模板合模时;鞋底成型凸起嵌入鞋底成型凹槽内形成鞋底型腔,圆柱成型出鞋底气孔。2.根据权利要求1所述的一种鞋底胚料成型模具,其特征在于:上模板底面、下模板表面涂覆有铁氟龙层。3.根据权利要求1所述的一种鞋底胚料成型模具,其特征在于:所述下模板设有排气槽。4.根据权利要求1所述的一种鞋底胚料成型模具,其特征在于:所述鞋底成型凸起、鞋底成型凹槽分别有4个。

技术总结

本实用新型涉及一种鞋底胚料成型模具,包括上模板和下模板,上模板底部设有鞋底成型凸起,鞋底成型凸起设有多个等距离排列的圆柱,下模板设有与鞋底成型凸起位置相对应的鞋底成型凹槽,下模板表面设有与鞋底成型凹槽相通的流道,上模板、下模板合模后,鞋底原材料经流道导向流入鞋底成型凸起与鞋底成型凹槽内形成的鞋底型腔内,成型出鞋底胚料,同时由于鞋底成型凸起设有多个等距离排列的圆柱,圆柱会使鞋底胚料成型出多个鞋底气孔,有利于后序二次发泡时惰性气体进入气孔快速与鞋底胚料反应,提高鞋底生产效率。提高鞋底生产效率。提高鞋底生产效率。

技术研发人员:蓝世梁

受保护的技术使用者:蓝世梁

技术研发日:2021.03.10

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1