一种热成型及剪切模具的压料装置的制作方法

1.本实用新型涉及一种压料装置,尤其涉及一种热成型及剪切模具的压料装置。

背景技术:

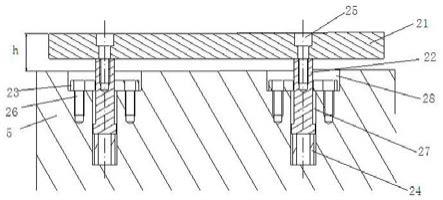

2.目前行业内,热成型及剪切模具的压料装置如图1所示是由压杆1、支撑杆2、卸料螺栓3和弹簧4组成,压杆1和支撑杆2是通过焊接连接在一起,再将焊接好的压杆1和支撑杆2压在弹簧4上面,最后卸料螺栓3穿过压杆1、支撑杆2和弹簧4固定到模具本体5顶面。现有的压料装置存在如下缺点:1、压杆1和支撑杆2焊接时产生变形,可能导致压料面不平整,影响压料效果;2、卸料螺栓3贯通安装,压杆1和支撑杆2必须设置贯通的通孔,使得支撑杆2的强度不足,影响使用寿命;3、压杆1顶面与模具本体5顶面形成的压料间隙h较大,但是模具的上下模具本体之间的合模间隙h是一定的,如果压料间隙h大于合模间隙h则压料装置无法使用,需要通过减小弹簧4的规格或缩短支撑杆2的长度来减小压料间隙,弹簧4规格太小则造成压不住材料或者压料效果不好,使得产品成型时出现不良;支撑杆2长度变短,压料时弹簧4在被压缩时卸料螺栓3上表面会高出压杆上表面,而由于卸料螺栓3是固定于模具本体5上,且卸料螺栓3的高度是固定的,不会随着弹簧4压缩而变短,会造成压料装置失效。因此,现有技术还有待改进。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种热成型及剪切模具的压料装置,提高支撑杆的强度,减小压料间隙,满足模具本体合模间隙的安装需求。

4.本实用新型为解决上述技术问题而采用的技术方案是提供一种热成型及剪切模具的压料装置,包括压料机构,所述压料机构设置在模具本体上,所述压料机构包括压杆,所述压杆底面垂直连接有多个支撑杆,所述模具本体设置有与支撑杆匹配的多个弹簧槽,每个所述弹簧槽内设置有弹簧,多组所述支撑杆对应设置于弹簧槽内且位于弹簧上方,每个所述弹簧槽出口处设置有盖板,所述盖板限制支撑杆脱离弹簧槽;所述弹簧处于自由状态时,所述压杆顶面与模具本体顶面形成压料间隙。

5.进一步地,所述压杆上设置有多个与支撑杆匹配的通孔,所述通孔中设置有连接螺钉,所述压杆通过连接螺钉连接到支撑杆。

6.进一步地,所述支撑杆顶部设置有与连接螺钉匹配的安装孔,所述连接螺钉穿过压杆连接到支撑杆的安装孔。

7.进一步地,所述支撑杆底部外径大于顶部外径且在所述支撑杆外壁形成限位台阶,所述盖板通过限制限位台阶进而限制支撑杆脱离弹簧槽。

8.进一步地,所述盖板中部设置有限位孔,所述限位孔的直径大于支撑杆顶部外径且小于支撑杆底部外径,所述支撑杆的顶部穿过所述盖板的限位孔连接到压杆。

9.进一步地,所述模具本体的弹簧槽上方设置有与盖板匹配的盖板槽,所述盖板设置在盖板槽中。

10.进一步地,所述盖板通过固定螺钉安装到模具本体的盖板槽中。

11.进一步地,所述弹簧处于自由状态时,所述弹簧槽的深度大于弹簧的高度,所述支撑杆的高度与弹簧的高度之和大于弹簧槽的深度与盖板槽的深度之和。

12.本实用新型对比现有技术有如下的有益效果:本实用新型提供的热成型及剪切模具的压料装置,压杆和支撑杆采用螺钉连接而不是焊接可以有效避免因为焊接变形造成的压料效果不理想;弹簧和支撑杆嵌入设置在模具本体的弹簧槽中,而不是设置在模具本体上方,大大减小了压料间隙,使其满足小于合模间隙的需求;通过安装在模具本体盖板槽中的盖板限制支撑杆,无需使用贯通的卸料螺栓,支撑杆可以设置为实心,保证支撑杆强度,延长使用寿命。

附图说明

13.图1为现有的热成型及剪切模具的压料装置结构示意图;

14.图2为本实用新型实施例的热成型及剪切模具的压料装置结构示意图;

15.图3为本实用新型实施例的热成型及剪切模具的压料装置安装在模具本体中的示意图。

16.图中:

17.1、压杆;2、支撑杆;3、卸料螺栓;4、弹簧;5、模具本体;21、压杆;22、支撑杆;23、盖板;24、弹簧;25、连接螺钉;26、固定螺钉;27、弹簧槽;28、盖板槽。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步的描述。

19.图2为本实用新型实施例的热成型及剪切模具的压料装置结构示意图。

20.请参见图2,本实用新型实施例的热成型及剪切模具的压料装置,包括压料机构,所述压料机构设置在模具本体5上,所述压料机构包括压杆21,所述压杆21底面垂直连接有多个支撑杆22,所述模具本体5设置有与支撑杆22匹配的多个弹簧槽27,每个所述弹簧槽27内设置有弹簧24,多组所述支撑杆22对应设置于弹簧槽27内且位于弹簧24上方,每个所述弹簧槽27出口处设置有盖板23,所述盖板23限制支撑杆22脱离弹簧槽27;所述弹簧24处于自由状态时,所述压杆21顶面与模具本体5顶面形成压料间隙h。

21.具体地,压杆21上设置有多个与支撑杆22匹配的通孔,所述通孔中设置有连接螺钉25,所述压杆21通过连接螺钉25连接到支撑杆22。支撑杆22顶部设置有与连接螺钉25匹配的安装孔,所述连接螺钉25穿过压杆21连接到支撑杆22的安装孔。

22.具体地,支撑杆22底部外径大于顶部外径且在所述支撑杆22外壁形成限位台阶,所述盖板23通过限制限位台阶进而限制支撑杆22脱离弹簧槽27。所述盖板23中部设置有限位孔,所述限位孔的直径大于支撑杆22顶部外径且小于支撑杆22底部外径,所述支撑杆22的顶部穿过所述盖板23的限位孔连接到压杆21。模具本体5的弹簧槽27上方设置有与盖板23匹配的盖板槽28,所述盖板23设置在盖板槽28中。盖板23通过固定螺钉26安装到模具本体5的盖板槽28中。

23.请同时参见图3,本实用新型实施例的热成型及剪切模具的压料装置,弹簧24处于自由状态时,所述弹簧槽27的深度大于弹簧24的高度,所述支撑杆22与弹簧24的高度之和

大于弹簧槽27与盖板槽28的深度之和。

24.综上所述,本实用新型实施例的热成型及剪切模具的压料装置,压杆21和支撑杆22采用螺钉连接而不是焊接可以有效避免因为焊接变形造成的压料效果不理想;弹簧24和支撑杆22嵌入设置在模具本体5的弹簧槽27中,而不是设置在模具本体5上方,大大减小了压料间隙h,使其满足小于合模间隙h的需求;通过安装在模具本体5盖板槽28中的盖板23限制支撑杆22,无需使用贯通的卸料螺栓3,支撑杆22可以设置为实心,保证支撑杆22强度,延长使用寿命。

25.虽然本实用新型已以较佳实施例揭示如上,然其并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型的精神和范围内,当可作些许的修改和完善,因此本实用新型的保护范围当以权利要求书所界定的为准。

技术特征:

1.一种热成型及剪切模具的压料装置,其特征在于,包括压料机构,所述压料机构设置在模具本体上,所述压料机构包括压杆,所述压杆底面垂直连接有多个支撑杆,所述模具本体设置有与支撑杆匹配的多个弹簧槽,每个所述弹簧槽内设置有弹簧,多组所述支撑杆对应设置于弹簧槽内且位于弹簧上方,每个所述弹簧槽出口处设置有盖板,所述盖板限制支撑杆脱离弹簧槽;所述弹簧处于自由状态时,所述压杆顶面与模具本体顶面形成压料间隙。2.如权利要求1所述的热成型及剪切模具的压料装置,其特征在于,所述压杆上设置有多个与支撑杆匹配的通孔,所述通孔中设置有连接螺钉,所述压杆通过连接螺钉连接到支撑杆。3.如权利要求2所述的热成型及剪切模具的压料装置,其特征在于,所述支撑杆顶部设置有与连接螺钉匹配的安装孔,所述连接螺钉穿过压杆连接到支撑杆的安装孔。4.如权利要求1所述的热成型及剪切模具的压料装置,其特征在于,所述支撑杆底部外径大于顶部外径且在所述支撑杆外壁形成限位台阶,所述盖板通过限制限位台阶进而限制支撑杆脱离弹簧槽。5.如权利要求4所述的热成型及剪切模具的压料装置,其特征在于,所述盖板中部设置有限位孔,所述限位孔的直径大于支撑杆顶部外径且小于支撑杆底部外径,所述支撑杆的顶部穿过所述盖板的限位孔连接到压杆。6.如权利要求1所述的热成型及剪切模具的压料装置,其特征在于,所述模具本体的弹簧槽上方设置有与盖板匹配的盖板槽,所述盖板设置在盖板槽中。7.如权利要求6所述的热成型及剪切模具的压料装置,其特征在于,所述盖板通过固定螺钉安装到模具本体的盖板槽中。8.如权利要求6所述的热成型及剪切模具的压料装置,其特征在于,所述弹簧处于自由状态时,所述弹簧槽的深度大于弹簧的高度,所述支撑杆的高度与弹簧的高度之和大于弹簧槽的深度与盖板槽的深度之和。

技术总结

本实用新型公开了一种热成型及剪切模具的压料装置,包括压料机构,所述压料机构设置在模具本体上,所述压料机构包括压杆,所述压杆底面垂直连接有多个支撑杆,所述模具本体设置有与支撑杆匹配的多个弹簧槽,每个所述弹簧槽内设置有弹簧,多组所述支撑杆对应设置于弹簧槽内且位于弹簧上方,每个所述弹簧槽出口处设置有盖板,所述盖板限制支撑杆脱离弹簧槽。本实用新型压杆和支撑杆采用螺钉连接避免因为焊接变形造成的压料效果不理想;弹簧和支撑杆嵌入设置在模具本体的弹簧槽中,减小压料间隙,使其满足小于合模间隙的需求;通过安装盖板槽中的盖板限制支撑杆,无需使用卸料螺栓,支撑杆可以设置为实心,保证支撑杆强度,延长使用寿命。使用寿命。使用寿命。

技术研发人员:彭权

受保护的技术使用者:上海和光模具有限公司

技术研发日:2021.03.12

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1