一种汽车零部件滚压成型机的制作方法

1.本实用新型涉及一种汽车零部件滚压成型机。

背景技术:

2.随着我国汽车板料零件设计、制造水平的不断提高,汽车轻量化生产成为主要的生产目标,以往,材料热成形技术所采用的板料一般是普通单单片板料,成型后的各个零件通过再熔合成为一个整体。在模具制造中,一种产品需要一套模具,并且模具通常很昂贵,从而增加了产品成本。因此,近年来对替代处理方法的需求增加了。滚压成型是近年来出现的一项新技术,也是实现汽车轻量化生产的关键技术工艺之一。滚压成型技术生产的产品成型精度高,强度高,并且能够最佳地吸收车辆碰撞能量,减少车辆碰撞型变,广泛用于汽车板状部件的生产。

技术实现要素:

3.本实用新型提出了一种汽车零部件滚压成型机,包括混合加热器、螺杆挤出机、t型模头、传送带压制机;混合加热器包括:混合容器,用于提供混合膨胀石和热塑性合成树脂粒料的空间;真空泵,用于排放所述混合容器内的气体;混合器,所述混合器下端安装可旋转的叶片用于混合膨胀石和热塑性合成树脂粒料;所述混合容器底部安装加热器,用于加热混合材料以保持设定温度;螺杆挤出机包括:壳体,与所述混合加热器出口连接;加热器,包裹在壳体表面用于加热混合物维持预定温度;螺杆,安装在壳体内,通过转动将混合物用于压入和排出;驱动电机,用于带动螺杆的转动;t型模头,入口与所述螺杆挤出机的出口连接,出口与所述传送带压制机连接,将所述螺杆挤出机排出的混合物逐渐转变为平板形状,排出到所述传送带压制机;传送带压制机,包括:下带,由驱动辊支撑旋转,用于输送所述t型模头排出的平板形状混合物;上带,安装在可水平运动的刚性板上并由驱动辊支撑旋转;所述上带、下带之间保持膨胀石板进入的间隔;

4.进一步地,还包括装饰辊轴,用于释放装饰材料卷,将装饰性材料层从所述t型模头的出口插入到所述传送带压制机的上带、下带之间的入口中;

5.进一步地,螺杆挤出机为双螺杆联动挤出机;

6.进一步地,所述上带、下带长度可以根据需要延长或缩短;

7.进一步地,所述上带、下带之间的间隔可以设置为恒定、逐渐变窄或变宽。

附图说明

8.附图1为本实用新型的整体视示意图;

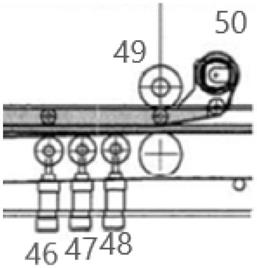

9.附图2为本实用新型的传送带压制机驱动辊的局部示意图;

10.附图3为本实用新型的传送带压制机压辊的局部示意图。

具体实施方式

11.如附图1所示,一种汽车零部件滚压成型机的整体视示意图,包括混合加热器10、螺杆挤出机20、t型模头30、传送带压制机40;

12.混合加热器10包括:混合容器11,用于提供混合膨胀石和热塑性合成树脂粒料的空间;真空泵13,用于在混合容器11内排放气体;混合器12,所述混合器下端安装可旋转的叶片14,用于混合膨胀石和热塑性合成树脂粒料;所述混合容器11底部安装加热器17,用于加热混合材料以保持设定温度;出口18,膨胀石混合物通过出口18排出混合容器11;

13.螺杆挤出机20包括:外壳体21,内壳体26,螺杆挤出机入口25,螺杆挤出机入口与所述混合容器11的出口18连接;电加热器23,包裹在壳体21表面用于加热混合物27维持预定温度;螺杆24,安装在壳体21内,通过转动将混合物用于压入和排出;螺杆驱动电机22,用于带动螺杆24的转动;

14.t型模头30,t型模头的入口与螺杆挤出机的出口连接,t型模头的出口与传送带压制机连接,将螺杆挤出机排出的混合物逐渐转变为平板形状,排出到传送带压制机40;

15.传送带压制机40,包括:下带42,由驱动辊44支撑旋转,用于输送所述t型模头30排出的平板形状混合物;上带43,安装在可水平运动的刚性板41上并由驱动辊45支撑旋转;所述上带、下带之间保持膨胀石板进入的间隔。压辊46、47、48被其下部的活塞推动;将螺杆挤出机排出的混合物固定在位于传送带压制机的末尾,上电动辊49压在刚性板41上,电动辊50用于缠绕上带43。

16.将膨胀石和热塑性合成树脂粒料通过入口16添加到混合器12中,并在混合加热器12中进行混合和加热。在通过加热器17将混合材料加热至特定温度,并且利用真空泵13将水分和气体排到混合加热器10的外部。使用真空泵加速排气,排出膨胀石混合物中包含的水分和空气,并且将膨胀石混合物通过出口18排出供给到螺杆挤出机20中,然后被进一步通过加热器23加热混合物并通过螺杆的旋转而混合并加压,在高压下通过螺杆旋转将混合物通过出口排出至t型模头30的入口,进入t型模头30的膨胀石混合物通过长矩形出口以板的形式排出后送入传送带压制机40,在两个驱动辊支撑的下带42和安装在刚性板41上的上带43一起相对移动压缩的作用下,完成膨胀板制造。通过装饰辊轴51,将装饰性材料层从所述t型模头30的出口插入到所述传送带压制机的皮带之间的入口中,在一侧上嵌入装饰片,也可以通过增加下方辊轴,实现两侧嵌入装饰片。

17.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

技术特征:

1.一种汽车零部件滚压成型机,其特征在于包括混合加热器、螺杆挤出机、t型模头、传送带压制机;混合加热器包括:混合容器,用于提供混合膨胀石和热塑性合成树脂粒料的空间;真空泵,用于排放所述混合容器内的气体;混合器,所述混合器下端安装可旋转的叶片用于混合膨胀石和热塑性合成树脂粒料;所述混合容器底部安装加热器,用于加热混合材料以保持设定温度;螺杆挤出机包括:壳体,与混合加热器的出口连接;电加热器,包裹在壳体表面用于加热混合物维持预定温度;螺杆,安装在壳体内,通过转动将混合物用于压入和排出;螺杆驱动电机,用于带动螺杆的转动;t型模头,t型模头的入口与螺杆挤出机的出口连接,出口与传送带压制机连接,将螺杆挤出机排出的混合物逐渐转变为平板形状,排出到传送带压制机;传送带压制机,包括:下带,由驱动辊支撑旋转,用于输送t型模头排出的平板形状混合物;上带,安装在可水平运动的刚性板上并由驱动辊支撑旋转;上带、下带之间保持膨胀板进入的间隔。2.根据权利要求1所述的汽车零部件滚压成型机,其特征在于,包括装饰辊轴,用于释放装饰材料卷,将装饰性材料层从t型模头的出口插入到传送带压制机的上带、下带之间的入口中。3.根据权利要求1所述的汽车零部件滚压成型机,其特征在于,所述螺杆挤出机为双螺杆联动挤出机。4.根据权利要求1所述的汽车零部件滚压成型机,其特征在于,上带、下带长度能根据需要延长或缩短。5.根据权利要求1所述的汽车零部件滚压成型机,其特征在于,上带、下带之间的间隔设置为恒定、逐渐变窄或变宽。

技术总结

本实用新型提出了一种汽车零部件滚压成型机,包括混合加热器、螺杆挤出机、T型模头、传送带压制机。混合加热器包括:混合容器,真空泵,混合器,加热器,用于加热混合材料以保持设定温度;螺杆挤出机包括:壳体,加热器,驱动电机,螺杆,通过转动将混合物用于压入和排出;T型模头,将所述螺杆挤出机排出的混合物逐渐转变为平板形状,排出到所述传送带压制机;传送带压制机,包括:下带和安装在刚性板上的上带,通过相对移动压制膨胀板。通过相对移动压制膨胀板。通过相对移动压制膨胀板。

技术研发人员:孙丽萍 于海英 李大勇 张艳鑫 韩丹 杨玲

受保护的技术使用者:长春华翔汽车金属部件有限公司

技术研发日:2021.04.13

技术公布日:2021/11/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1