一种PLA吸管挤出螺杆的制作方法

一种pla吸管挤出螺杆

技术领域

1.本实用新型涉及吸管成型设备,具体涉及一种pla吸管挤出螺杆。

背景技术:

2.传统的塑料吸管,一般不可降解,由于一次性使用、且容易释放到环境中,容易进入河流湖泊与海洋,带来“白色污染”。pla(聚乳酸)吸管采用可再生的植物资源乳酸为原料,具有原料可再生、完全可降解和生物安全等优点,是近几年在传统聚丙烯(pp)吸管的基础上发展起来的项目。其生产工艺简单、生产周期短,采用挤出一次性成型工艺,借助螺杆的挤压作用,使受热熔化的pla粒子在压力的推动下,通过机头模具挤出经水槽冷却定型后切割为各种规格的吸管。

3.pla(聚乳酸)原料的塑化性能较普通塑料pp差,普通塑料吸管挤出螺杆结构无法适应于pla吸管的挤出成型,因此,研发一种适于生产pla吸管的螺杆具有重要意义。

技术实现要素:

4.本实用新型的目的是提供一种pla吸管挤出螺杆。

5.本实用新型采用的技术方案是:

6.一种pla吸管挤出螺杆,包括螺杆本体,其特征在于,螺杆本体上自左向右依次设置有输送段、融化压缩段和混炼段;输送段的螺杆本体的外周壁上设有第一单头螺纹;融化压缩段的螺杆本体的外周壁上设有双头螺纹,双头螺纹由主螺纹和副螺纹组成,主螺纹的左端与第一单头螺纹的右端连接;混炼段的螺杆本体的左端外周壁上设有第二单头螺纹,第二单头螺纹的左端与副螺纹的右端连接,混炼段的螺杆本体的右端外周壁上设有剪切环,剪切环的外圆周壁上设有斜齿形。

7.进一步地,第一单头螺纹为等螺距螺纹,且其底径不变。

8.进一步地,主螺纹和副螺纹之间形成两个完全分离的输送槽,两个输送槽分别为固相槽和液相槽,固相槽的容积从左到右逐渐变小,液相槽的容积从左到右逐渐变大。

9.更进一步地,液相槽的深度小于固相槽的深度。

10.进一步地,第二单头螺纹为螺距逐渐减小的变螺距螺纹,且其底径不变。

11.更进一步地,第二单头螺纹的底径与第一单头螺纹的底径相等。

12.进一步地,剪切环设有若干组,且沿螺杆本体轴向相间隔均匀分布。

13.更进一步地,剪切环上的斜齿形的倾斜方向与螺杆本体的转动方向相反。

14.进一步地,螺杆本体的长径比为30~40:1。

15.本实用新型的有益效果:

16.1)相比于现有技术,本实用新型通过优化融化压缩段的螺纹结构设计,增强了原料在融化压缩段的塑化性能,并且通过增加混炼段,对塑化好的熔体进行剪切搅拌,提高熔融原料的质量均一性,提高吸管成型效果。

17.2)通过主螺纹与副螺纹配合,形成两个完全分离的输送槽,在螺杆底径上互不连

通,固相槽内未塑化好的熔融体不能漏流进入液相槽,从而提高挤出机的塑化效果。

18.3)通过变螺距的第二螺纹的输送,进一步改善塑化效果,减少晶点产生,同时增加熔体输出压力,提高成型质量。

19.4)通过设置在剪切环上的斜齿形,在熔体流道上形成一种静态混合器形式,对塑化好的熔体进行剪切搅拌,齿结构的静态混合作用使熔体的温度和流动速度得到充分的均化,减少由于剪切热导致的熔体局部过热而产生交联反应导致的过聚物晶点。

附图说明

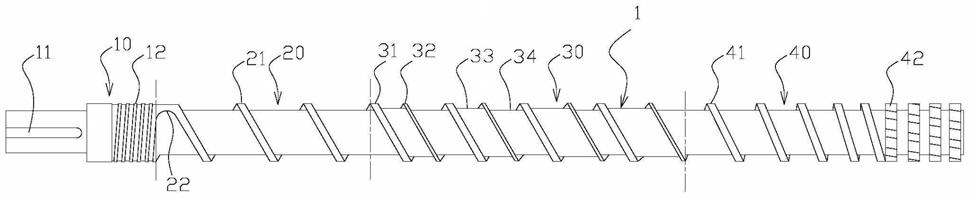

20.图1是本实用新型的pla吸管挤出螺杆的结构示意图。

21.图2是本实用新型的剪切环的结构示意图。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图及一种优选的实施方式对本实用新型的技术方案进行清楚、完整地描述。

23.参阅图1及图2,本申请提供一种pla吸管挤出螺杆,包括螺杆本体1,螺杆本体1上自左向右依次设置有输送段20、融化压缩段30和混炼段40;输送段20的螺杆本体的外周壁上设有第一单头螺纹21;融化压缩段30的螺杆本体的外周壁上设有双头螺纹,双头螺纹由主螺纹31和副螺纹32组成,主螺纹31的左端与第一单头螺纹21的右端连接;混炼段40的螺杆本体的左端外周壁上设有第二单头螺纹41,第二单头螺纹41的左端与副螺纹32的右端连接,混炼段40的螺杆本体的右端外周壁上设有剪切环42,剪切环42的外圆周壁上设有斜齿形421。

24.作为优选地,第一单头螺纹21为等螺距螺纹,且其底径不变。第一单头螺纹21起到输送固体物料的作用,在输送过程中固体物料受热软化,等螺距等径设计可保证物料能够有效地被往前推送,避免堵塞。

25.作为优选地,主螺纹31和副螺纹32之间形成两个完全分离的输送槽,两个输送槽分别为固相槽34和液相槽33,液相槽33的深度小于固相槽34的深度,固相槽34的容积从左到右逐渐变小,液相槽34的容积从左到右逐渐变大。固相槽、液相槽完全分开,提高了输送的稳定性,让挤出机背压更稳定。

26.作为优选地,第二单头螺纹41的底径与第一单头螺纹21的底径相等,第二单头螺纹41 为螺距逐渐减小的变螺距螺纹,且其底径不变。通过变螺距的第二螺纹的输送,进一步改善塑化效果,减少晶点产生,同时增加熔体输出压力,提高成型质量。

27.作为优选地,剪切环42设有若干组,如在本实施例中,共设有4组,且沿螺杆本体轴向相间隔均匀分布。作为优选地,剪切环42上的斜齿形421的倾斜方向与螺杆本体1的转动方向相反。进一步提高剪切混炼效果。

28.作为优选地,螺杆本体1的长径比为30~40:1。合理的长径比,可确保物料能够正常地被输送,并且有利于物料的塑化混炼,同时还兼顾了经济性。

29.如图1所示,为了方便安装,螺杆本体1还可以包括固定段10,固定段10位于输送段 20的左侧,固定段10的左端设置键槽11,固定段10的右端设置连接螺纹部12。螺纹部12 与第一单头螺纹21通过圆弧形原料进口22连接。

30.本实用新型的工作原理如下:

31.通过螺杆本体1旋转,使得pla原料自左向右运动,在输送段20,第一单头螺纹21对 pla原料进行自左向右的输送,在输送过程中固体原料吸热变软进入融化压缩段;在融化压缩段30,变软的固体原料进入到主螺纹31与副螺纹32之间的固相槽34内,在向右输送过程中,逐渐熔融塑化,经混流进入主螺纹31与副螺纹32之间的液相槽33内,由液相槽33 向前输送;熔体进入混炼段40,通过第二单头螺纹41继续向右运动,设置在螺杆本体上的剪切环42在熔体流道上形成一种静态混合器形式,将塑化好的熔体进行剪切搅拌,对塑料熔体进行充分的塑化和均化;塑化和均化好了的原料经出口挤出成型。

32.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

技术特征:

1.一种pla吸管挤出螺杆,包括螺杆本体(1),其特征在于,螺杆本体(1)上自左向右依次设置有输送段(20)、融化压缩段(30)和混炼段(40);输送段的螺杆本体的外周壁上设有第一单头螺纹(21);融化压缩段(30)的螺杆本体的外周壁上设有双头螺纹,双头螺纹由主螺纹(31)和副螺纹(32)组成,主螺纹(31)的左端与第一单头螺纹(21)的右端连接;混炼段(40)的螺杆本体的左端外周壁上设有第二单头螺纹(41),第二单头螺纹(41)的左端与副螺纹(32)的右端连接,混炼段(40)的螺杆本体的右端外周壁上设有剪切环(42),剪切环(42)的外圆周壁上设有斜齿形。2.根据权利要求1所述的一种pla吸管挤出螺杆,其特征在于,第一单头螺纹(21)为等螺距螺纹,且其底径不变。3.根据权利要求1所述的一种pla吸管挤出螺杆,其特征在于,主螺纹(31)和副螺纹(32)之间形成两个完全分离的输送槽,两个输送槽分别为固相槽(34)和液相槽(33),固相槽(34)的容积从左到右逐渐变小,液相槽(33)的容积从左到右逐渐变大。4.根据权利要求3所述的一种pla吸管挤出螺杆,其特征在于,液相槽(33)的深度小于固相槽(34)的深度。5.根据权利要求1所述的一种pla吸管挤出螺杆,其特征在于,第二单头螺纹(41)为螺距逐渐减小的变螺距螺纹,且其底径不变。6.根据权利要求5所述的一种pla吸管挤出螺杆,其特征在于,第二单头螺纹(41)的底径与第一单头螺纹(21)的底径相等。7.根据权利要求1所述的一种pla吸管挤出螺杆,其特征在于,剪切环(42)设有若干组,且沿螺杆本体轴向相间隔均匀分布。8.根据权利要求7所述的一种pla吸管挤出螺杆,其特征在于,剪切环(42)上的斜齿形的倾斜方向与螺杆本体的转动方向相反。9.根据权利要求1所述的一种pla吸管挤出螺杆,其特征在于,螺杆本体(1)的长径比为30~40:1。

技术总结

本实用新型公开了一种PLA吸管挤出螺杆,包括螺杆本体,螺杆本体上自左向右依次设置有输送段、融化压缩段和混炼段;输送段的螺杆本体的外周壁上设有第一单头螺纹;融化压缩段的螺杆本体的外周壁上设有双头螺纹,双头螺纹由主螺纹和副螺纹组成,主螺纹的左端与第一单头螺纹的右端连接;混炼段的螺杆本体的左端外周壁上设有第二单头螺纹,第二单头螺纹的左端与副螺纹的右端连接,混炼段的螺杆本体的右端外周壁上设有剪切环,剪切环的外圆周壁上设有斜齿形。本实用新型通过优化融化压缩段的螺纹结构设计,增强了原料在融化压缩段的塑化性能,并且通过增加混炼段,提高了熔融物料的质量均一性,提高了吸管成型效果。提高了吸管成型效果。提高了吸管成型效果。

技术研发人员:张新海

受保护的技术使用者:南京捷阳机械有限责任公司

技术研发日:2021.05.07

技术公布日:2021/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1