一种聚合物精密挤塑装置的制作方法

1.本实用新型涉及光缆制造设备技术领域,尤其涉及一种聚合物精密挤塑装置,主要用于聚合物挤塑成型。

背景技术:

2.光缆生产制造中常会用到pe、pbt、pp等聚合物材料,现有的聚合物材料挤出加工技术主要依靠螺杆挤出机控制熔体挤出量,它的主要功能是完成物料的熔融、剪切混合、熔体运输和熔体建压,在挤出机工作过程中,各种功能相互影响,容易造成熔体回流现象,致使运输熔体不稳定、不均匀,从而影响光缆产品质量。本申请人有见于上述可知聚合物材料挤出加工技术的不足,秉持研究创新、精益求精的精神,结合生产实践,利用专业科学的方法,改进聚合物挤出加工技术,提出一个实用的解决方案,因此提出本案申请。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺陷,提供一种能够使聚合物材料在熔融状态下稳定输出的精密挤塑控制装置,改善熔体因受温度、压力波动等因素影响造成的挤出量不稳定、不均匀情况,为客户提供高质量的光缆产品。

4.为达到上述目的,本实用新型采用如下技术方案:

5.一种聚合物精密挤塑装置,包括:设备基座、螺杆挤出机、料斗、熔体控制装置和挤塑机头。其特征在于:所述的螺杆挤出机安装在设备基座上,螺杆挤出机由主电机通过皮带带动螺杆转动,聚合物材料从料斗进入螺膛,通过螺杆转动传送进入熔体控制装置,通过熔体控制装置精确控制聚合物挤出量,再通过挤塑机头挤出成型。

6.上述方案进一步是:所述螺杆挤出机的螺杆安装在螺膛中,螺膛外侧包裹有分段独立的加热模块,各段加热模块都可独立调控温度,形成各个温区,以满足聚合物材料加工温度要求,各个温区多余热量可通过散热风扇排出。

7.上述方案进一步是:所述熔体控制装置配置有独立温度控制系统,可根据工艺要求设定加热温度。

8.上述方案进一步是:所述熔体控制装置中有一对8字形圆柱齿轮,8字形圆柱齿轮中分为主动齿轮和被动齿轮,小电机通过连接轴带动主动齿轮转动,主动齿轮带动被动齿轮转动,主动齿轮和被动齿轮的螺纹间隙间形成流体通道,聚合物材料通过流体通道由熔体控制装置传送进挤塑机头。

9.上述方案进一步是:所述熔体控制装置配备压力传感器,可检测聚合物材料流体进入和输出熔体控制装置时的压力情况,压力传感器将压力检测结果转化为相应信号传送给设备控制器进行分析处理,由设备控制器调控螺杆挤出机和小电机转速来精确控制聚合物流体挤出速度和挤出量。

10.上述方案进一步是:所述挤塑机头的中心孔可装挤塑模芯和模盖,聚合物材料进入挤塑机头后通过模芯和模盖间隙挤出成型,不同的挤出形状通过不同的模具型式实现。

11.本实用新型对照现有技术的有益效果是:

12.1、 聚合物精密挤塑装置中熔体控制装置的8字形圆柱齿轮采用了冠状齿根形设计,与常规标准齿型相比降低了剪切能量及功率消耗,在整个运行过程中维持了较低温度,避免了挤出量回流现象,使整个系统装置更加节能、高效、稳定。

13.2、聚合物精密挤塑装置中螺杆挤出机对聚合物材料进行挤压、剪切和加热,使聚合物达到熔融状态,熔融的物料从熔体控制装置的入口进入泵体内,通过压力传感器检测的压力对比,精确控制聚合物材料的出料速度和出料量,达到出料稳定、均匀输出的目的,从而有效提升光缆产品外径控制的精确度,提高光缆产品质量,同时也能够延长螺杆挤出机寿命。

14.附图说明:

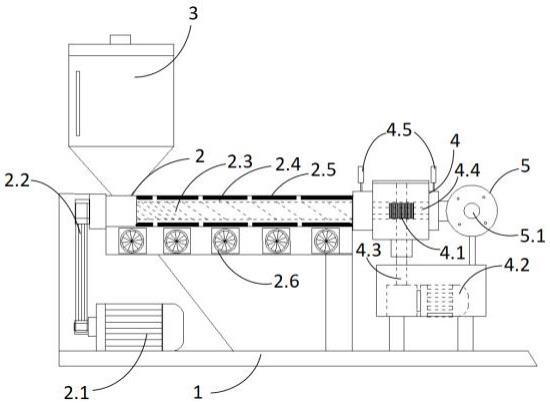

15.附图 1 为本实用新型较佳实施例结构示意图。

16.附图 2 为图 1 实施例中熔体控制装置的俯视图。

17.具体实施方式:

18.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

19.参阅图 1所示,系本实用新型的较佳实施例示意图,本实用新型有关一种聚合物精密挤塑装置,包括:设备基座1、螺杆挤出机2、料斗3、熔体控制装置4和挤塑机头5。其特征在于:所述的螺杆挤出机2安装在设备基座1上,螺杆挤出机2由主电机2.1通过皮带2.2带动螺杆2.3转动,聚合物材料从料斗3进入螺膛2.4,通过螺杆2.3转动传送进入熔体控制装置4,通过熔体控制装置4精确控制聚合物挤出量,再通过挤塑机头5挤出成型。

20.图1所示,本实施例中,所述螺杆挤出机2的螺杆2.3安装在螺膛2.4中,螺膛2.4外侧包裹有分段独立的加热模块2.5,各段加热模块2.5都可独立调控温度,形成各个温区,以满足聚合物材料加工温度要求,各个温区多余热量可通过散热风扇2.6排出。

21.图1所示,本实施例中,所述熔体控制装置4配置有独立温度控制系统,可根据工艺要求设定加热温度。

22.参阅图 1、图2所示,本实施例中,所述熔体控制装置4中有一对8字形圆柱齿轮4.1,8字形圆柱齿轮4.1中分为主动齿轮4.1.1和被动齿轮4.1.2,小电机4.2通过连接轴4.3带动主动齿轮4.1.1转动,主动齿轮4.1.1带动被动齿轮4.1.2转动,主动齿轮4.1.1和被动齿轮4.1.2的螺纹间隙间形成流体通道4.4,聚合物材料通过流体通道4.4由熔体控制装置4传送进挤塑机头5。

23.图 1、图2所示,本实施例中,所述熔体控制装置4配备压力传感器4.5,可检测聚合物材料流体进入和输出熔体控制装置4时的压力情况,压力传感器4.5将压力检测结果转化为相应信号传送给设备控制器进行分析处理,由设备控制器调控螺杆挤出机2和小电机4.2转速来精确控制聚合物流体挤出速度和挤出量。

24.图 1所示,本实施例中,所述挤塑机头5的中心孔5.1可装挤塑模芯和模盖,聚合物材料进入挤塑机头5后通过模芯和模盖间隙挤出成型,不同的挤出形状通过不同的模具型式实现。

25.工作人员事先将聚合物材料倒入料斗3,聚合物材料进入螺杆挤出机2后经过挤压、剪切和加热,使聚合物达到熔融状态,熔融的聚合物流体进入熔体控制装置4,当进入熔

体控制装置4的聚合物流体存在较大的流量波动和压力波动时,聚合物流体在齿槽内随齿轮转动,波动可有效地被齿轮阻挡,并控制在很小的范围内,熔体控制装置4将聚合物流体增压,通过压力传感器4.5检测的压力对比,精确控制聚合物材料的出料速度和出料量,达到出料稳定、均匀输出的目的,从而有效提升光缆产品外径控制的精确度,提高光缆产品质量,同时也能够延长螺杆挤出机寿命。

26.显然,以上结合实施方式对本实用新型做了详细说明,只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,因此,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

技术特征:

1.一种聚合物精密挤塑装置,包括:设备基座(1)、螺杆挤出机(2)、料斗(3)、熔体控制装置(4)和挤塑机头(5),其特征在于:所述的螺杆挤出机(2)安装在设备基座(1)上,螺杆挤出机(2)由主电机(2.1)通过皮带(2.2)带动螺杆(2.3)转动,聚合物材料从料斗(3)进入螺膛(2.4),通过螺杆(2.3)转动传送进入熔体控制装置(4),通过熔体控制装置(4)精确控制聚合物挤出量,再通过挤塑机头(5)挤出成型。2.根据权利要求 1 所述的一种聚合物精密挤塑装置,其特征在于:所述螺杆挤出机(2)的螺杆(2.3)安装在螺膛(2.4)中,螺膛(2.4)外侧包裹有分段独立的加热模块(2.5),各段加热模块(2.5)都可独立调控温度,形成各个温区,以满足聚合物材料加工温度要求,各个温区多余热量可通过散热风扇(2.6)排出。3.根据权利要求 1 所述的一种聚合物精密挤塑装置,其特征在于:所述熔体控制装置(4)配置有独立温度控制系统,可根据工艺要求设定加热温度。4.根据权利要求 1 所述的一种聚合物精密挤塑装置,其特征在于:所述熔体控制装置(4)中有一对8字形圆柱齿轮(4.1),8字形圆柱齿轮(4.1)中分为主动齿轮(4.1.1)和被动齿轮(4.1.2),小电机(4.2)通过连接轴(4.3)带动主动齿轮(4.1.1)转动,主动齿轮(4.1.1)带动被动齿轮(4.1.2)转动,主动齿轮(4.1.1)和被动齿轮(4.1.2)的螺纹间隙间形成流体通道(4.4),聚合物材料通过流体通道(4.4)由熔体控制装置(4)传送进挤塑机头(5)。5.根据权利要求 1 或权利要求 3所述的一种聚合物精密挤塑装置,其特征在于:所述熔体控制装置(4)配备压力传感器(4.5),可检测聚合物材料流体进入和输出熔体控制装置(4)时的压力情况,压力传感器(4.5)将压力检测结果转化为相应信号传送给设备控制器进行分析处理,由设备控制器调控螺杆挤出机(2)和小电机(4.2)转速来精确控制聚合物流体挤出速度和挤出量。6.根据权利要求 1 所述的一种聚合物精密挤塑装置,其特征在于:所述挤塑机头(5)的中心孔(5.1)可装挤塑模芯和模盖,聚合物材料进入挤塑机头(5)后通过模芯和模盖间隙挤出成型,不同的挤出形状通过不同的模具型式实现。

技术总结

本实用新型涉及光缆制造设备技术领域,尤其涉及一种聚合物精密挤塑装置,主要用于聚合物挤塑成型。该装置具有设备基座,螺杆挤出机安装在设备基座上,螺杆挤出机由主电机通过皮带带动螺杆转动,聚合物材料从料斗进入螺杆,通过螺杆转动传送进入熔体控制装置,通过熔体控制装置精确控制聚合物挤出量,再通过挤塑机头挤出成型。该装置的螺杆挤出机对聚合物材料进行挤压、剪切和加热,使聚合物达到熔融状态,熔融的物料从熔体控制装置的入口进入泵体内,通过压力传感器检测的压力对比,精确控制聚合物材料的出料速度和出料量,达到出料稳定、均匀输出的目的,从而有效提升光缆产品外径控制的精确度,提高光缆产品质量,同时也能够延长螺杆挤出机寿命。螺杆挤出机寿命。螺杆挤出机寿命。

技术研发人员:庄经荣 林建新 陈列 李钊 王镇杰 谢晓佳

受保护的技术使用者:汕头高新区奥星光通信设备有限公司

技术研发日:2021.06.30

技术公布日:2022/1/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1