一种自动取件的注塑模具的制作方法

1.本实用新型涉及一种自动取件的注塑模具。

背景技术:

2.现有的注塑模具一般包括机架、固定在机架上的下模、位于下模上方并与下模相匹配的上模、安装在机架上并用于带动上模升降的驱动装置。而待制件在模具内注塑完成通过驱动装置带动上模上升使模具开模,可从下模取出制件。但目前,主要通过操作人员手动从下模取出制件,而在批量生产过程中,常造成操作人员的工作量较大,远不能满足行业需求。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种自动取件的注塑模具,其可自动取出制件,从而可减轻操作人员的工作量。

4.本实用新型的目的采用以下技术方案实现:

5.一种自动取件的注塑模具,包括机架、固定在机架上的下模、位于下模上方并与下模相匹配的上模、安装在机架上并用于带动上模升降的驱动装置、固定在机架上并呈竖直设置的导向筒、设置在导向筒内并可沿着导向筒的轴向升降的升降杆、用于带动升降杆升降的升降装置、可转动地安装在升降杆下端并呈水平设置的转向杆、安装在升降杆内并用于带动转向杆转动的第一旋转装置、安装盘、安装在转向杆上并用于带动安装盘转动的第二旋转装置、设置在安装盘上的真空吸附装置;所述导向筒位于上模的一侧。

6.所述升降装置包括呈竖直设置并可转动地安装在导向筒内的螺纹杆、用于带动螺纹杆转动的动力部件;所述升降杆与螺纹杆螺纹连接。

7.所述升降杆内设置有隔板,该隔板将升降杆内部分成为用于与螺纹杆螺纹连接的螺纹腔、以及位于螺纹腔下方的安装腔,所述第一旋转装置位于安装腔内。

8.所述动力部件为第一电机,所述第一电机的输出轴与螺纹杆连接,且第一电机的机体固定在机架上。

9.所述升降装置还包括轴承,所述轴承的内圈固定套装在螺纹杆的上端,所述轴承的外圈固定在导向筒的上端内。

10.所述升降杆上设置有沿其轴向延伸的导向凹槽,所述导向筒上设置有嵌置于导向凹槽内的导向凸缘。

11.所述转向杆的其中一端形成为第一端,另一端形成为第二端;所述第一旋转装置包括第二电机,所述第二电机的输出轴与转向杆的第一端连接。

12.第二旋转装置包括第三电机,所述转向杆的第二端设置有容纳腔,所述第三电机安装在容纳腔内,且第三电机的输出轴通过连接杆与安装盘连接。

13.所述真空吸附装置包括绕着安装盘的中心轴线圆周排列在安装盘上的若干个真空吸盘。

14.所述第一旋转装置用于带动转向杆绕第一旋转轴线转动,所述第二旋转装置用于带动安装盘绕第二旋转轴线转动,所述第一旋转轴线与第二旋转轴线垂直。

15.相比现有技术,本实用新型的有益效果在于:

16.本实用新型提供的一种自动取件的注塑模具,其通过采用机架、下模、上模、驱动装置、导向筒、升降杆、升降装置、转向杆、第一旋转装置、安装盘、真空吸附装置的结合设计,可自动取出制件,从而无需操作人员取件,可减轻操作人员的工作量;而且,通过合理设置导向筒、升降杆与升降装置,还可缩小体积,节省空间。

附图说明

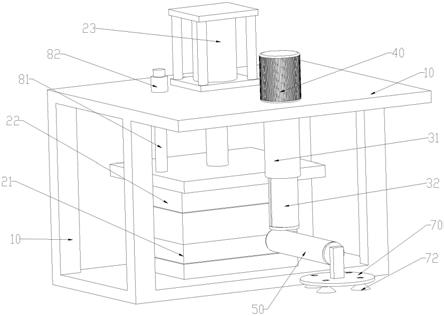

17.图1为本实用新型的结构示意图;

18.图2为导向筒、升降杆、转向杆的配合示意图;

19.图3为导向筒、升降杆、转向杆的分解示意图;

20.图4为为导向筒、升降杆、转向杆的剖视图;

21.10、机架;21、下模;22、上模;23、驱动装置;31、导向筒;32、升降杆;33、螺纹腔;34、安装腔;35、轴承;36、导向凹槽;40、升降装置;41、螺纹杆;42、动力部件;50、转向杆;51、容纳腔;60、第一旋转装置;70、安装盘;71、第二旋转装置;72、真空吸附装置;81、上置杆;82、套筒。

具体实施方式

22.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

23.如图1

‑

4所示,一种自动取件的注塑模具,包括机架10、固定在机架10上的下模21、位于下模21上方并与下模21相匹配的上模22、安装在机架10上并用于带动上模22升降的驱动装置23、固定在机架10上并呈竖直设置的导向筒31、设置在导向筒31内并可沿着导向筒31的轴向升降的升降杆32、用于带动升降杆32升降的升降装置40、可转动地安装在升降杆32下端并呈水平设置的转向杆50、安装在升降杆32内并用于带动转向杆50转动的第一旋转装置60、安装盘70、安装在转向杆50上并用于带动安装盘70转动的第二旋转装置71、设置在安装盘70上的真空吸附装置72;所述导向筒31位于上模22的一侧。所述第一旋转装置60用于带动转向杆50绕第一旋转轴线转动,所述第二旋转装置71用于带动安装盘70绕第二旋转轴线转动,所述第一旋转轴线与第二旋转轴线垂直。

24.在使用时,而在驱动装置23带动上模22上升使模具开模后,可通过第一旋转装置60带动转向杆50转动,使得安装盘70连同真空吸附装置72正对下模21,然后通过升降装置40带动升降杆32下移,以使真空吸附装置72随着安装盘70下移,并通过真空吸附装置72吸附制件,然后通过升降装置40带动升降杆32上升,以使真空吸附装置72连同制件上移,以将制件移出,再通过第一旋转装置60带动转向杆50朝外转动,并通过第二旋转装置71带动安装盘70转动,然后通过升降装置40带动升降杆32下移,利用真空吸附装置72将制件放至外界的输送线上。因而,本实用新型提供的一种自动取件的注塑模具,其通过采用机架10、下模21、上模22、驱动装置23、导向筒31、升降杆32、升降装置40、转向杆50、第一旋转装置60、

第二旋转装置71、安装盘70、真空吸附装置72的结合设计,可自动取出制件,从而可减轻操作人员的工作量。

25.所述升降装置40包括呈竖直设置并可转动地安装在导向筒31内的螺纹杆41、用于带动螺纹杆41转动的动力部件42;所述升降杆32与螺纹杆41螺纹连接。在使用时,通过动力部件42带动螺纹杆41转动,从而可促使升降杆32升降。

26.所述升降杆32内设置有隔板,该隔板将升降杆32内部分成为用于与螺纹杆41螺纹连接的螺纹腔33、以及位于螺纹腔33下方的安装腔34,所述第一旋转装置60位于安装腔34内,从而可充分利用升降杆32的空间,可缩小升降杆32的体积。

27.所述动力部件42为第一电机,所述第一电机的输出轴与螺纹杆41连接,且第一电机的机体固定在机架10上。具体的,所述机架10上设置有通孔,所述第一电机的输出轴从通孔穿过,与所述螺纹杆41连接。

28.所述升降装置40还包括轴承35,所述轴承35的内圈固定套装在螺纹杆41的上端,所述轴承35的外圈固定在导向筒31的上端内,以提高螺纹杆41转动的顺畅性。

29.所述升降杆32上设置有沿其轴向延伸的导向凹槽36,所述导向筒31上设置有嵌置于导向凹槽36内的导向凸缘,从而通过导向凹槽36与导向凸缘的配合,可对升降杆32起到导向作用。

30.所述转向杆50的其中一端形成为第一端,另一端形成为第二端;所述第一旋转装置60包括第二电机,所述第二电机的输出轴与转向杆50的第一端连接,从而方便于安装。

31.优选的,第二旋转装置71包括第三电机,所述转向杆50的第二端设置有容纳腔51,所述第三电机安装在容纳腔51内,且第三电机的输出轴通过连接杆与安装盘70连接,以方便于安装。具体的,所述转向杆50包括杆体、以可拆卸的方式与杆体连接的封盖;所述封盖与杆体围成所述容纳腔51,所述封盖上设置有穿插孔,所述第三电机的输出轴从穿插孔穿出。而通过采用上述结构,通过拆卸封盖,可方便于第三电机的检测、维修。

32.具体的,所述封盖通过螺丝与杆体连接,所述封盖上设置有通孔,所述杆体上设置有螺纹孔,所述螺丝穿设于通孔内,并与螺纹孔连接,以方便于封盖的拆装。

33.所述真空吸附装置72包括绕着安装盘70的中心轴线圆周排列在安装盘70上的若干个真空吸盘,以提高吸附效果。该若干个真空吸盘用于与外界的抽真空装置连接。

34.所述机架10上设置有套筒82,所述上模22上设置有朝上延伸的上置杆81,所述上置杆81活动穿插在套筒82内,以提高上模22升降的顺畅性。所述驱动装置23为气缸,该气缸的缸体固定在机架10上,且气缸的活塞杆与上模22连接,以通过气缸的活塞杆带动上模22升降。

35.而在实际设计中,还可在机架10上设置有检测元件,并配置有控制装置,而待检测元件检测上模22上移到位后,通过控制装置控制第一电机、第二电机、第三电机的工作状态。

36.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1