防排一体板复合装置与防排一体板的制作方法

1.本实用新型涉及建筑材料成型设备技术领域,尤其是一种防排一体板复合装置与防排一体板。

背景技术:

2.排水工程广泛应用于建筑工程、交通工程、园林工程及市政工程等。其中广泛使用塑料排水板。塑料排水板是在塑胶基板经过吸塑制成凸台,相邻凸台之间的空间构成排水通道,铺设地面、土壤或岩层等基面上以防止水分下渗。本发明人的中国发明专利2011103758741公开了一种排水板成型机,所成型的排水板为常见的单层结构,但由于排水板的成型厚度(例如为了省料厚度较薄)、材质(例如为了降低成本使用混料)、工作环境(例如使用在砂岩地区容易割破塑料层)以及塑料老化等影响,所以会发生破裂,尤其容易出现在凸台部,因为凸台部凸出在外且需要承载受力,故更容易受到破坏;一旦破坏后就会发生渗水漏水,出现漏点。实际施工时还需要在土壤等基底表面铺设沥青防水层,以达到防水效果。

3.中国实用新型专利2019213530377

‑‑‑

一种自粘式防水层一体化排水板尝试将沥青材质的防水卷材熔融在排水板底部形成一体,在铺设时再采用喷灯燃具热熔排水板最下方的防水卷材,热熔时的温度应控制使防水卷材表面融化但不流淌为宜,然后一边热熔一边向前滚铺。这种方式实际上仅仅是简单复合了排水板与沥青层,但施工时同样工作量巨大,且难以控制喷灯燃烧效果,同时排水板上的凸台也会软化变形丧失承载力,严重时甚至会烧穿排水板,因此仍然具有一定缺陷。

技术实现要素:

4.本技术人针对现有排水板成型存在的上述缺点,提供一种结构合理的防排一体板复合装置与防排一体板,同时具备良好的排水与防水效果。

5.本实用新型所采用的技术方案如下:

6.一种防排一体板复合装置,第二机架上设置有相对滚动的第二凹辊与镜面辊,第二凹辊的辊面上开设若干第二凹腔,镜面辊的辊面为光滑面;第二凹辊与镜面辊两个辊面之间的最小间隙不大于排水板的基板厚度与防水层厚度之和;第二凹辊与镜面辊的相汇处位于挤塑机的第二挤出机头一侧,从第二凹辊引入的排水板与从第二挤出机头挤出的防水层直接融合复合为防排一体板。

7.一种防排一体板复合装置,第二机架上设置有相对滚动的第二凹辊与镜面辊,第二凹辊的辊面上开设若干第二凹腔,镜面辊的辊面为光滑面;在第二机架的一侧设置有放布机构,可将增强层放送至第二凹辊与镜面辊的相汇处、位于排水板与防水层之间,第二凹辊与镜面辊两个辊面之间的最小间隙不大于排水板的基板、增强层与防水层三层的厚度之和。

8.作为上述技术方案的进一步改进:

9.第二凹辊与镜面辊的相汇处位于挤塑机的第二挤出机头一侧,从第二凹辊引入的排水板与从第二挤出机头挤出的防水层直接融合复合为防排一体板。

10.所述增强层为无纺布或丝网;所述放布机构位于第二挤出机头的上方。

11.第二机架上还包括与第二凹辊相对滚动设置的光辊,光辊的辊面为光滑面。

12.光辊、第二凹辊与镜面辊的中心轴位于同一垂直面上。

13.所述防排一体板复合装置的第二凹辊为主动辊,光辊、镜面辊为被动辊。

14.一种上述复合装置生产的防排一体板,排水板具有基板与凸台,排水板的基板底面与防水层复合为一体。

15.一种上述复合装置生产的防排一体板,排水板具有基板与凸台,排水板的基板底面、增强层与防水层复合为一体。

16.本实用新型的有益效果如下:

17.本实用新型的防水层从第二挤出机头刚挤出成型后立即与排水板进行直接融合,此时排水板与防水层均处于温度较高的软化状态下、二者顺利熔合,更通过调整第二凹辊与镜面辊之间的间隙以施加一定的压力进行压合且压光,从而使得排水板与防水层合二为一,排水板的空心凸台既具有良好的强度,而且其底面开口被防水层所封闭,即使凸台破裂漏水,也仍有防水层防止渗漏;排水板与融合的防水层具有双层厚度,更加增加了其强度与防水性,在施工时可以无需再铺设沥青层或防水卷材,防水层已经能充分保证了与沥青层等同的防水效果,因此可以直接铺设在基面上。

18.本实用新型的排水板与防水层之间增加无纺布、丝网等增强层,在提高防排一体板的强度的同时,也提高了防排一体板的平整度,铺设在基面上后,可以与基面更紧密地贴合,更进一步提高了防排一体板的防水性能。

附图说明

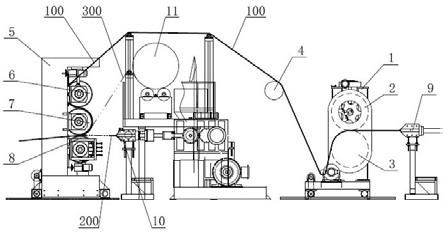

19.图1为本实用新型的结构示意图。

20.图中:1、第一机架;2、第一凹辊;3、第一凸辊;4、导向辊;5、第二机架;6、光辊;7、第二凹辊;8、镜面辊;9、第一挤出机头;10、第二挤出机头;11、放布机构;100、排水板;200、防水层;300、无纺布。

具体实施方式

21.下面结合附图,说明本实用新型的具体实施方式。

22.如图1所示,本实用新型的防排一体板复合装置布置在排水板成型机构后道工序;排水板成型机构与防排一体板复合装置之间布置有若干导向辊4,排水板成型机构上挤塑成型的排水板100经若干导向辊4输送至防排一体板复合装置与新挤出的防水层200立即复合。

23.排水板成型机构的第一机架1上设置有相互平行的第一凹辊2与第一凸辊3,第一凹辊2位于第一凸辊3的上侧,两者的中心轴位于同一垂直面上。第一凹辊2与驱动机构联接,第一凹辊2通过传动机构与第一凸辊3联接,工作时,驱动机构带动第一凹辊2转动,第一凹辊2通过传动机构带动第一凸辊3转动,第一凹辊2与第一凸辊3进行相对滚动。第一凹辊2的辊面上阵列开设若干第一凹腔,第一凸辊3的辊面上对应阵列布置若干第一凸粒,第一凸

粒与第一凹腔对应配合。

24.防排一体板复合装置的第二机架5上从上至下依次布置有相互平行的光辊6、第二凹辊7与镜面辊8,三者的中心轴位于同一垂直面上。第二凹辊7与驱动机构联接,光辊6、镜面辊8通过传动机构与第二凹辊7联动;工作时,驱动机构带动第二凹辊7转动,第二凹辊7通过传动机构带动光辊6、镜面辊8转动,光辊6与第二凹辊7之间、第二凹辊7与镜面辊8之间各自分别进行相对滚动。光辊6与镜面辊8的辊面为光滑面,第二凹辊7的辊面上阵列开设若干第二凹腔。当然,防排一体板复合装置也可以不设置光辊6,直接由第二凹辊7与镜面辊8上下排布对滚即可,加入光辊6可以更好保证凸台准确、平稳地进入第二凹辊7的第二凹腔内。第二凹辊7与镜面辊8两个辊面之间的最小间隙不大于排水板100的基板厚度与防水层200厚度之和。

25.第一挤塑机(非本专利结构)的第一挤出机头9设置在第一凹辊2与第一凸辊3的相汇处后方,第一挤塑机通过第一挤出机头9挤出基板,基板从第一凹辊2与第一凸辊3的相汇处连续不断地进入二者的配合部位,第一凸辊3上的第一凸粒将基板的相应部位压入第一凹辊2的第一凹腔内,同时利用第一凸辊3上的真空吸附机构进行吸塑成型,从而在基板上成型出阵列布置的若干底面开放的空心凸台;此时即成型出包括基板与凸台一体的排水板100。挤塑成型的排水板100经若干导向辊4输送至防排一体板复合装置的光辊6上,由光辊6带着一起转动至与第二凹辊7的配合部位,将排水板100的凸台转移入第二凹辊7的第二凹腔内,并将凸台保持陷入在第二凹腔内跟随第二凹辊7一起转动至与镜面辊8的汇合部位;排水板100在输送的过程中使得凸台获得了足够的冷却时间,保证了凸台的成型稳定性与强度,避免凸台发生变形。

26.第二挤塑机(非本专利结构)的第二挤出机头10设置在防排一体板复合装置的第二凹辊7与镜面辊8的相汇处一侧,第二挤塑机通过第二挤出机头10挤出防水层200,刚挤出的防水层200从第二凹辊7与镜面辊8的相汇处连续不断进入汇合部位,与第二凹辊7带下来的排水板100基板底面进行熔融并复合成一体;防水层200从第二挤出机头10刚挤出成型后立即与排水板100进行直接融合,此时排水板100与防水层200均处于温度较高的软化状态下,二者在交汇处顺利熔合,更通过调整第二凹辊7与镜面辊8之间的间隙以施加一定的压力进行压合且压光,从而使得排水板100基板部分与防水层200合二为一,排水板100的空心凸台既具有良好的强度,而且其底面开口被防水层200所封闭,即使凸台破裂漏水,也仍有防水层200防止渗漏;排水板100的基板与融合的防水层200处具有双层厚度,更加增加了其强度与防水性,在施工时可以无需再铺设沥青层或防水卷材,防水层200已经能充分保证了与沥青层等同的防水效果,因此可以直接铺设在基面上。

27.为了更进一步提高防排一体板的强度,在排水板100与防水层200之间还可以增加一层无纺布300作为增强层。如图1所示,防排一体板复合装置的一侧设置放布机构11,放布机构11位于第二挤出机头10的上方;第二凹辊7与镜面辊8两个辊面之间的最小间隙不大于排水板100的基板、增强层与防水层200三层的厚度之和。放布机构11将无纺布300放送至防排一体板复合装置的第二凹辊7与镜面辊8的汇合部位,与排水板100与防水层200一起复合成一体。排水板100与防水层200之间增加无纺布300可以作为纤维增强层,在提高防排一体板的强度的同时,也提高了防排一体板的平整度,铺设在工程基面上后,可以与基面更紧密地贴合,更进一步提高了防排一体板的防水性能。在其他实施例中,也可以采用丝网作为增

强层,设置在排水板100与防水层200之间。

28.以上描述是对本实用新型的解释,不是对本实用新型的限定,在不违背本实用新型精神的情况下,本实用新型可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1