3D打印机耗材防脱落料架的制作方法

3d打印机耗材防脱落料架

技术领域

1.本实用新型属于3d打印配件技术领域,具体涉及一种3d打印机耗材防脱落料架。

背景技术:

2.现阶段,随着3d打印在医疗、教育、工业、建筑、文创等领域中所取得的显著成绩, 3d打印已经在工业生产中得到了广泛的应用。在3d打印过程中,3d打印机需要使用大量的3d打印耗材,其中,常见的3d打印机使用的是熔融层积成型技术,所使用的3d打印耗材是pla耗材。

3.现有技术中,3d打印耗材通常是需要放置在3d打印机器旁边,并利用耗材中心孔挂置或者滑轮底座进行支撑。但是,采用耗材中心孔挂置,更换耗材耗时较长,而且耗材容易打结缠绕。而采用滑轮底座进行支撑,在耗材量剩余较少时,耗材容易脱落。

技术实现要素:

4.针对上述现有技术存在的问题,本实用新型提供一种3d打印机耗材防脱落料架,该料架能有效减少耗材的更换时间,避免耗材产生打结缠绕的情况,并能在耗材量剩余较少时,避免耗材的脱落。

5.为了实现上述目的,本实用新型提供一种d打印机耗材防脱落料架,包括料架底座、打印耗材料盘、左右相对设置的两组摇臂机构和左右相对设置的两组拉簧机构;

6.所述料架底座由支撑底板和相对的固定连接在支撑底板上端左部和右部的两个立式支架组成;

7.每组摇臂机构均由前后并排设置的两个摇臂组成;所述摇臂为弧形结构,且摇臂的上端和下端均可转动的连接有轴承;左侧一组摇臂机构中的两个摇臂的凹口部分均朝向右侧,且其中部下方的左端通过销轴可转动的连接在左侧立式支架上端部的前后两端之间;右侧一组摇臂机构中的两个摇臂的凹口部分均朝向左侧,且中部下方的右端通过销轴可转动的连接在右侧立式支架上端部的前后两端之间;

8.每组拉簧机构均由前后并排设置的两个拉簧组成;左侧一组拉簧机构中的两个拉簧的上端分别与左侧一组摇臂机构中的两个摇臂的中部上方连接,其下端分别与左侧立式支架下部的前端和后端连接;右侧一组拉簧机构中的两个拉簧的上端分别与右侧一组摇臂机构中的两个摇臂的中部上方连接,其下端分别与右侧立式支架下部的前端和后端连接;

9.所述打印耗材料盘设置在两组摇臂机构之间的空间中,且其左端缘的前端和后端分别与左侧一组摇臂机构中的两个摇臂上的轴承滚动配合,其右端缘的前端和后端分别与右侧一组摇臂机构中的两个摇臂上的轴承滚动配合。

10.作为一种优选,所述料架底座为一体式集成结构。

11.作为一种优选,所述摇臂为由中部向上下两端连续变窄的结构。

12.进一步,为了使料架底座的内部空间能更适应耗材承载的需求,两个立式支架之间的空间由上到下逐渐变窄。

13.本实用新型中,通过使每组摇臂机构均由并排设置的两个摇臂组成,通过拉簧来提供摇臂向料架底座靠近的拉力,能使两组摇臂机构抱紧打印耗材料盘,并通过轴承与抱紧打印耗材料盘滚动配合,这样,即使耗材量较少时,也不会发生脱落的情况。使打印耗材料盘与摇臂机构通过轴承转动配合,能避免在使用过程中发生打结缠绕的情况,并能有利于耗材的连续性供应。由于摇臂的中部下方通过销轴与立式支架的上端铰接,且摇臂的中部上方通过拉簧与立式支架连接,这样,当打印耗材料盘放到料架底座上正确位置之后,摇臂机构受到耗材重量之后能桶过杠杆作用将打印耗材料盘锁死,进而使其无法从料架底座中脱落。而在更换耗材时,只要克服拉簧的拉力将打印耗材料盘取下,并将耗材套上即可,然后再装到两组摇臂机构之间即可,进而该料架能有效减少耗材的更换时间。相对于现有技术,该技术方案可以减少耗材更换时间、防止耗材脱落,避免造成打印失败甚至造成打印机损伤。

附图说明

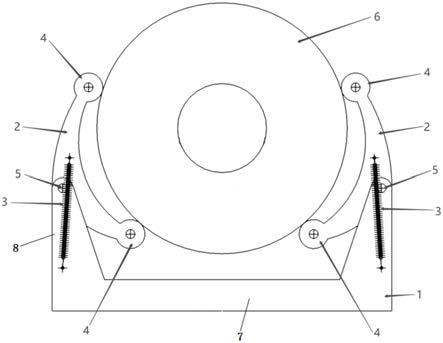

14.图1是本实用新型的结构示意图。

15.图中:1、料架底座,2、摇臂,3、拉簧,4、摇臂,5、销轴,6、打印耗材料盘,7、支撑底板,8、立式支架。

具体实施方式

16.下面结合附图对本实用新型作进一步说明。

17.本专利中所提到的“左”和“右”、“上”和“下”、“前”和“后”对应图1 逆时针90度后的左和右、上和下、前和后。

18.如图1所示,一种3d打印机耗材防脱落料架,包括料架底座1、打印耗材料盘6、左右相对设置的两组摇臂机构和左右相对设置的两组拉簧机构;

19.所述料架底座1由支撑底板7和相对的固定连接在支撑底板7上端左部和右部的两个立式支架8组成;

20.每组摇臂机构均由前后并排设置的两个摇臂2组成;所述摇臂2为弧形结构,且摇臂2 的上端和下端均可转动的连接有轴承4;左侧一组摇臂机构中的两个摇臂2的凹口部分均朝向右侧,且其中部下方的左端通过销轴5可转动的连接在左侧立式支架8上端部的前后两端之间;右侧一组摇臂机构中的两个摇臂2的凹口部分均朝向左侧,且中部下方的右端通过销轴5可转动的连接在右侧立式支架8上端部的前后两端之间;

21.每组拉簧机构均由前后并排设置的两个拉簧3组成;左侧一组拉簧机构中的两个拉簧3 的上端分别与左侧一组摇臂机构中的两个摇臂2的中部上方连接,其下端分别与左侧立式支架8下部的前端和后端连接;右侧一组拉簧机构中的两个拉簧3的上端分别与右侧一组摇臂机构中的两个摇臂2的中部上方连接,其下端分别与右侧立式支架8下部的前端和后端连接;通过两组拉簧机构可以使两组摇臂机构的下端均具有一定的承载能力,从而可以保证打印耗材料盘6装入时不会直接从两组摇臂机构的下端之间直接滑落到支撑底板7上。

22.所述打印耗材料盘6设置在两组摇臂机构之间的空间中,且其左端缘的前端和后端分别与左侧一组摇臂机构中的两个摇臂2上的轴承4滚动配合,其右端缘的前端和后端分

别与右侧一组摇臂机构中的两个摇臂2上的轴承4滚动配合。

23.作为一种优选,所述料架底座1为一体式集成结构。

24.作为一种优选,所述摇臂2为由中部向上下两端连续变窄的结构。

25.为了使料架底座的内部空间能更适应耗材承载的需求,两个立式支架8之间的空间由上到下逐渐变窄。

26.通过使每组摇臂机构均由并排设置的两个摇臂组成,通过拉簧来提供摇臂向料架底座靠近的拉力,能使两组摇臂机构抱紧打印耗材料盘,并通过轴承与抱紧打印耗材料盘滚动配合,这样,即使耗材量较少时,也不会发生脱落的情况。使打印耗材料盘与摇臂机构通过轴承转动配合,能避免在使用过程中发生打结缠绕的情况,并能有利于耗材的连续性供应。由于摇臂的中部下方通过销轴与立式支架的上端铰接,且摇臂的中部上方通过拉簧与立式支架连接,这样,当打印耗材料盘放到料架底座上正确位置之后,摇臂机构受到耗材重量之后能桶过杠杆作用将打印耗材料盘锁死,进而使其无法从料架底座中脱落。而在更换耗材时,只要克服拉簧的拉力将打印耗材料盘取下,并将耗材套上即可,然后再装到两组摇臂机构之间即可,进而该料架能有效减少耗材的更换时间。相对于现有技术,该技术方案可以减少耗材更换时间、防止耗材脱落,避免造成打印失败甚至造成打印机损伤。

技术特征:

1.一种3d打印机耗材防脱落料架,包括料架底座(1)和打印耗材料盘(6),所述料架底座(1)由支撑底板(7)和相对的固定连接在支撑底板(7)上端左部和右部的两个立式支架(8)组成,其特征在于,还包括左右相对设置的两组摇臂机构和左右相对设置的两组拉簧机构;每组摇臂机构均由前后并排设置的两个摇臂(2)组成;所述摇臂(2)为弧形结构,且摇臂(2)的上端和下端均可转动的连接有轴承(4);左侧一组摇臂机构中的两个摇臂(2)的凹口部分均朝向右侧,且其中部下方的左端通过销轴(5)可转动的连接在左侧立式支架(8)上端部的前后两端之间;右侧一组摇臂机构中的两个摇臂(2)的凹口部分均朝向左侧,且中部下方的右端通过销轴(5)可转动的连接在右侧立式支架(8)上端部的前后两端之间;每组拉簧机构均由前后并排设置的两个拉簧(3)组成;左侧一组拉簧机构中的两个拉簧(3)的上端分别与左侧一组摇臂机构中的两个摇臂(2)的中部上方连接,其下端分别与左侧立式支架(8)下部的前端和后端连接;右侧一组拉簧机构中的两个拉簧(3)的上端分别与右侧一组摇臂机构中的两个摇臂(2)的中部上方连接,其下端分别与右侧立式支架(8)下部的前端和后端连接;所述打印耗材料盘(6)设置在两组摇臂机构之间的空间中,且其左端缘的前端和后端分别与左侧一组摇臂机构中的两个摇臂(2)上的轴承(4)滚动配合,其右端缘的前端和后端分别与右侧一组摇臂机构中的两个摇臂(2)上的轴承(4)滚动配合。2.根据权利要求1所述的一种3d打印机耗材防脱落料架,其特征在于,所述料架底座(1)为一体式集成结构。3.根据权利要求1或2所述的一种3d打印机耗材防脱落料架,其特征在于,所述摇臂(2)为由中部向上下两端连续变窄的结构。4.根据权利要求3所述的一种3d打印机耗材防脱落料架,其特征在于,两个立式支架(8)之间的空间由上到下逐渐变窄。

技术总结

一种3D打印机耗材防脱落料架,料架底座由支撑底板和两个立式支架组成;每组摇臂机构均两个摇臂组成;摇臂为弧形结构,且上下端均连接有轴承;左侧一组摇臂机构中两个摇臂中部下方的左端通过销轴连接在左侧立式支架上端部的前后两端之间;右侧一组摇臂机构中两个摇臂中部下方的右端通过销轴连接在右侧立式支架上端部的前后两端之间;每组拉簧机构均由两个拉簧组成;左侧一组拉簧机构中的两个拉簧分别连接左侧一组摇臂机构中的两个摇臂和左侧立式支架的下部;右侧一组拉簧机构中的两个拉簧分别连接右侧一组摇臂机构中的两个摇臂和右侧立式支架的下部;打印耗材料盘设置在两组摇臂机构之间的空间中。该料架能在耗材量剩余较少时,避免耗材的脱落并防止耗材打结。避免耗材的脱落并防止耗材打结。避免耗材的脱落并防止耗材打结。

技术研发人员:波斯简 孟师 张扬 张艳艳

受保护的技术使用者:凯保乐电子(徐州)有限公司

技术研发日:2021.07.29

技术公布日:2021/12/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1