一种压制高硅氧布/酚醛混合材料垫层的模具的制作方法

1.本实用新型涉及模具,尤其涉及到一种压制高硅氧布/酚醛混合材料垫层的模具。

背景技术:

2.高硅氧布/酚醛具有优异的力学、耐烧蚀性能及良好的隔热性,常用于制作隔热层。高硅氧布/酚醛混合材料的垫层在压制固化过程中,模具内腔会产生气体,如果气体的不能排出,容易使垫层内部产生气孔,降低了垫层内部强度,同时也影响了后续机加工的良品率。

技术实现要素:

3.本实用新型目的在于克服现有压制高硅氧布/酚醛垫层模具存在的排气不畅的缺点,提供一种能顺利排出压制高硅氧布/酚醛产生的气体的压制高硅氧布/酚醛混合材料垫层的模具。

4.本实用新型所采用的技术方案为:一种压制高硅氧布/酚醛混合材料垫层的模具,其特征在于,由底座、凹模体、凸模、型芯、凸模压环、气管快速接头、抽气装置构成,凹模体位于底座上方,凸模位于凹模体内部,凸模压环位于凹模体上方,凸模压环内部设计有气孔,并与气管快速接头固定连接,气管快速接头与抽气装置相接,型芯为两段柱形结构,一段与凸模的内孔相配合,另一段与底座的内孔相配合。

5.本实用新型通过增加抽气装置,使原先压制模具只有被动排气的排气槽,变为主动排气,排气顺畅,确保产品内部的气体排出,解决了垫层成型过程容易产生气孔的问题。

6.凹模体外表面固定有手柄,不少于一个手柄呈圆周均布固定于凹模体的外表面。一般是两个对称的手柄,方便操作。

7.底座为一中间有一凸起圆柱的平板,凹模体的内孔与凸起圆柱外圆配合相接,凸起圆柱的上端面和凹模体内孔的外圆面分别开有排气槽。

8.凸模压环由上大下小的两段圆柱体构成,其内孔直径相同,并与凸模上端的外表面相配合,下端小圆柱体的外表面与金属零件上端的内孔相配合,凸模压环与气管快速接头相配合的气孔设计在大端圆柱体的外圆面,并与内孔相通。

9.凹模体内孔与金属零件的外表面间隙配合,金属零件大端内孔直径与凸模压环外圆凸台间隙配合。将与高硅氧布/酚醛混合材料垫层相配合的金属零件作为凹模的一个组成部分,凹模体只作为一个定位件起到为金属零件定位和加强作用,防止金属零件变形。凹模体不开槽的一端向上放置,凹模体内孔与金属零件的外圆间隙配合,金属零件大端内孔直径与凸模压环外圆凸台间隙配合,方便压制时成型,且排气顺畅。

10.所述的抽气装置为气泵。

11.本实用新型将垫层生产模具由被动排气变为主动排气,排气顺畅,确保产品内部的气体排出,解决了垫层成型过程产生气孔的问题,保证产品质量。

12.附图说明:

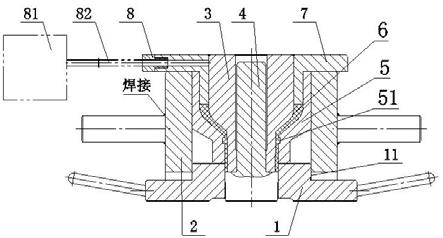

13.图1 本实用新型的使用状态示意图

14.图2为本实用新型的凹模体的结构示意图

15.图3为凹模体下端面的仰视图

16.其中:1底座、2凹模体、22凹模内孔、23排气槽、27手柄、3凸模、4型芯、5金属零件、51卡口、6高硅氧布/酚醛垫层、7凸模压环、8气管快速接头、81气泵、82气管。

具体实施方式

17.下面结合视图对本实用新型进行详细的描述,所列举的实施例可以使本专业的技术人员更理解本实用新型,但不以任何形式限制本实用新型。

18.本实用新型的所有尺寸单位为mm。

19.如图1-3所示,高硅氧布/酚醛混合材料垫层6是与图中金属零件5相配合,起到为金属零件隔热等作用,本实用新型为一种压制高硅氧布/酚醛混合材料垫层的模具,由底座1、凹模体2、凸模3、型芯4、凸模压环7、气管快速接头8、抽气装置构成,在使用时将与高硅氧布/酚醛混合材料垫层相配合的金属零件5作为凹模的一个组成部分,由于图中金属零件特设计了一个卡口51,在压制过程中使二者固接,因此凹模体只作为一个定位件起到为金属零件定位和加强作用,防止金属零件变形。

20.底座为一中间有一凸起圆柱11的平板,中心孔与型芯4相配合,凹模体2的内孔22与凸起圆柱11外圆配合相接,凸起圆柱的上端面和凹模体内孔分别开有排气槽23,一般是多道排气槽等圆周角均布,图中为四道排气槽等圆周角均布。凹模体不开槽的一端向上放置,金属零件大端内孔直径与凸模压环外圆凸台间隙配合。

21.由于本实施例中的金属零件外表面的最大端为圆柱形,凹模体为中空的圆柱体,凹模体内孔与金属零件的外表面间隙配合,外表面固定有手柄27,不少于一个手柄呈圆周均布固定于凹模体的外表面。一般是两个对称的手柄,方便操作。

22.凸模3,凸模3的外形与高硅氧布/酚醛混合材料垫层内形相吻合,位于凹模体2内部,压制高硅氧布/酚醛混合材料填充于金属零件内腔与凸模之间。

23.型芯4为两段柱形结构,图中的上小下大,一段(小端)与凸模的内孔相配合,另一段(大端)与底座的内孔相配合。

24.凸模压环7位于凹模体2上方,凸模压环由上大下小的两段圆柱体构成,其内孔直径相同,并与凸模上端的外表面相配合,下端小圆柱体的外表面与金属零件大端内孔相配合,凸模压环7与气管快速接头8相配合的气孔设计在大端圆柱体的外圆面,并与内孔相通。与气管快速接头8固定连接,气管快速接头8与抽气装置相接,抽气装置为气泵81通过气管82与气管快速接头相接。

25.本实用新型通过增加抽气装置,使原先压制模具只有被动排气的排气槽,变为主动排气,排气顺畅,确保产品内部的气体排出,解决了零件成型过程产生气孔的问题。

26.以上实施例仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改进与等同替换,均落入本实用新型保护范围之内。

技术特征:

1.一种压制高硅氧布/酚醛混合材料垫层的模具,其特征在于,由底座(1)、凹模体(2)、凸模(3)、型芯(4)、凸模压环(7)、气管快速接头(8)、抽气装置构成,凹模体(2)位于底座(1)上方,凸模(3)位于凹模体(2)内部,凸模压环(7)位于凹模体(2)上方,凸模压环(7)内部设计有气孔,并与气管快速接头(8)固定连接,气管快速接头(8)与抽气装置相接,型芯(4)为两段柱形结构,一段与凸模的内孔相配合,另一段与底座的内孔相配合。2.根据权利要求1所述的一种压制高硅氧布/酚醛混合材料垫层的模具,其特征在于,凹模体外表面固定有手柄(27),不少于一个手柄呈圆周均布固定于凹模体的外表面。3.根据权利要求1所述的一种压制高硅氧布/酚醛混合材料垫层的模具,其特征在于,底座为一中间有一凸起圆柱(11)的平板,凹模体(2)的内孔(22)与凸起圆柱(11)外圆配合相接,凸起圆柱的上端面和凹模体内孔的外圆面分别开有排气槽(23)。4.根据权利要求1所述的一种压制高硅氧布/酚醛混合材料垫层的模具,其特征在于,凸模压环由上大下小的两段圆柱体构成,其内孔直径相同,与凸模上端的外表面相配合,下端小圆柱体的外表面与金属零件上端的内孔相配合,凸模压环(7)与气管快速接头(8)相配合的气孔设计在大端圆柱体的外圆面,并与内孔相通。5.根据权利要求1所述的一种压制高硅氧布/酚醛混合材料垫层的模具,其特征在于,凹模体内孔与金属零件的外表面间隙配合,金属零件大端内孔直径与凸模压环外圆凸台间隙配合。6.根据权利要求1所述的一种压制高硅氧布/酚醛混合材料垫层的模具,其特征在于,所述的抽气装置为气泵。

技术总结

本实用新型涉及模具,一种压制高硅氧布/酚醛混合材料垫层的模具,其特征在于,由底座、凹模体、凸模、型芯、凸模压环、气管快速接头、抽气装置构成,凹模体位于底座上方,凸模位于凹模体内部,凸模压环位于凹模体上方,凸模压环内部设计有气孔,并与气管快速接头固定连接,气管快速接头与抽气装置相接,型芯为两段柱形结构,一段与凸模的内孔相配合,另一段与底座的内孔相配合。本实用新型将垫层生产模具由被动排气变为主动排气,排气顺畅,确保产品内部的气体排出,解决了垫层成型过程产生气孔的问题,保证产品质量。保证产品质量。保证产品质量。

技术研发人员:赖君平 汤子鑫 宋有龙

受保护的技术使用者:福建兵工装备有限公司

技术研发日:2021.08.28

技术公布日:2022/2/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1