一种转盘注塑机的冷却装置的制作方法

1.本实用新型涉及注塑机技术领域,特别涉及一种转盘注塑机的冷却装置。

背景技术:

2.目前的注塑机基本是采用一个模具对应与一个注塑机构的工作方式,这样的方式严重制约了整个注塑机的工作,在一次注塑完成后,注塑机构必须停止注射工作,等到模具内的注胶成型及取出来后方可以进行下一次的注塑成型工作。为此注塑机构基本都存在一个等待的过程,十分浪费产能。

技术实现要素:

3.为克服现有技术中的不足,本实用新型提供一种生产效率高的转盘注塑机的冷却装置。

4.为实现上述目的,本实用新型采用的技术方案如下:一种转盘注塑机的冷却装置,包括注塑主机,其特征在于:还包括模站、加压装置、模具转盘、旋转分水阀,所述模站包括两根外支撑柱、一根轴心立柱,所述加压装置安装于模站内,所述注塑主机由两根外支撑柱间进入与模站连接并对应加压装置,所述模具转盘上设有若干模具,模具转盘套设于轴心立柱外且以轴心立柱为旋转轴进行转动,使各模具依次通过加压装置,所述旋转分水阀可转动的套设于轴心立柱外且与模具转盘固定连接,以随模具转盘进行转动,所述轴心立柱内设有若干过水通道并与旋转分水阀连通,旋转分水阀通过管路连接各模具,以形成冷却水循环回路。

5.进一步的,所述过水通道包括进水通道、出水通道,所述旋转分水阀内侧开设有进水环形槽、出水环形槽,所述进水通道连通至进水环形槽内,出水通道连通至出水环形槽,所述旋转分水阀外侧设有若干连通至进水环形槽内的进水口、若干连通至出水环形槽的出水口,所述模具内设有冷却管路,冷却管路的两端分别通过管道连接一进水口与一出水口。

6.进一步的,所述旋转分水阀还包括若干轴承、若干密封圈,所述旋转分水阀通过轴承与轴心立柱可转动连接,所述轴承分别设于旋转分水阀的上下两端,使进水环形槽与出水环形槽位于上下两端的轴承之间,所述密封圈设于进水环形槽与轴承之间、出水环形槽与轴承之间、进水环形槽与出水环形槽之间。

7.进一步的,所述轴承为深沟球轴承。

8.进一步的,所述密封圈为骨架密封圈、o型密封圈、星型密封圈的一种或多种。

9.进一步的,所述模具转盘还包括驱动电机,所述驱动电机带动模具转盘间歇式转动。

10.进一步的,所述模具转盘还包括定位磁铁,所述定位磁铁用于在模具对应加压装置处对模具转盘进行定位。

11.由上述对本实用新型的描述可知,与现有技术相比,本实用新型提供的一种转盘注塑机的冷却装置,通过模具转盘上设置的若干模具,可实现连续化工作,生产效率高;两

外支撑柱与一轴心立柱的布置使模站具有足够的支撑力,且适配模具转盘转动,轴心立柱内设的过水通道适配旋转分水阀,实现循环冷却水的布置,加快模具内产品的定型,进一步提升生产效率。

附图说明

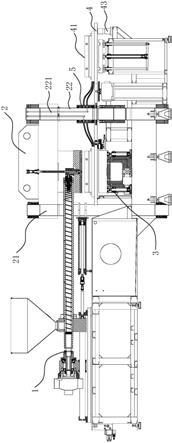

12.图1为本实用新型一种转盘注塑机的冷却装置主视结构示意图。

13.图2为本实用新型模站与模具转盘配合关系俯视角度示意图。

14.图3为本实用新型模站与模具转盘配合关系主视角度示意图。

15.图4为本实用新型冷却循环水工作示意图。

16.图中标识对应如下:1.注塑主机、2.模站、21.外支撑柱、22.轴心立柱、 221.过水通道、221a.进水通道、221b.出水通道、3.加压装置、4.模具转盘、 41.模具、411.冷却管路、42.驱动电机、43.定位磁铁、5.旋转分水阀、51.进水环形槽、52.出水环形槽、53.进水口、54.出水口、55.轴承、56.密封圈。

具体实施方式

17.以下通过具体实施方式对本实用新型作进一步的描述。

18.参照图1至图4所示,一种转盘注塑机的冷却装置,包括注塑主机1、模站2、加压装置3、模具转盘4、旋转分水阀5。

19.模站2包括两根外支撑柱21、一根轴心立柱22,所述加压装置3安装于模站2 内,所述注塑主机1由两根外支撑柱21间进入与模站2连接并对应加压装置3,所述模具转盘4上设有若干模具41,模具转盘4套设于轴心立柱22外且以轴心立柱 22为旋转轴进行转动,使各模具41依次通过加压装置3,所述旋转分水阀5可转动的套设于轴心立柱22外且与模具转盘4固定连接,以随模具转盘4进行转动,所述轴心立柱22内设有若干过水通道221并与旋转分水阀5连通,旋转分水阀5通过管路连接各模具41,以形成冷却水循环回路。

20.过水通道221包括进水通道221a、出水通道221b,所述旋转分水阀5内侧开设有进水环形槽51、出水环形槽52,所述进水通道221a连通至进水环形槽51内,出水通道221b连通至出水环形槽52,所述旋转分水阀5外侧设有若干连通至进水环形槽51内的进水口53、若干连通至出水环形槽52的出水口54,所述模具41内设有冷却管路411,冷却管路411的两端分别通过管道连接一进水口53与一出水口54。旋转分水阀5还包括若干轴承55、若干密封圈56,所述旋转分水阀5通过轴承55与轴心立柱22可转动连接,所述轴承55分别设于旋转分水阀5的上下两端,使进水环形槽51与出水环形槽52位于上下两端的轴承55之间,所述密封圈 56设于进水环形槽51与轴承55之间、出水环形槽52与轴承55之间、进水环形槽 51与出水环形槽52之间。轴承55为深沟球轴承。密封圈56为骨架密封圈、o型密封圈、星型密封圈的一种或多种。

21.模具转盘4还包括驱动电机42,所述驱动电机42带动模具转盘4间歇式转动。所述模具转盘4还包括定位磁铁43,所述定位磁铁43用于在模具41对应加压装置 3处对模具转盘4进行定位。

22.该种转盘注塑机的冷却装置工作原理如下:

23.驱动电机42带动模具转盘4转动,使一模具41进入到加压装置3处,驱动电机42停

止同时定位磁铁43工作,对模具转盘4进行定位,加压装置3对模具41进行加压且使模具41与注塑主机1连通,注塑主机1对模具41内注入高温的液态原料;而后加压装置3、定位磁铁43松开,驱动电机42继续带动模具转盘4转动,并重复上述动作使下一模具41进入到加压装置3处进行注塑工序;

24.以完成注塑的模具41亦随着模具转盘4转动,于此同时冷却液通过轴心立柱 22内的进水通道221a进入到旋转分水阀5的进水环形槽51内,并由进水口53通过管路进入模具41内的冷却管路411中,使模具41内的产品进行冷却定型,冷却水由出水口54进入到出水环形槽52内再通过出水通道221b送出,形成冷却循环水路;旋转分水阀5的结构使得模具转盘4转动时可保持循环冷却水的连通状态。

25.随着模具转盘4的转动,在模具41再次进入到加压装置3处前,进行开模并取出产品的工序。

26.上述仅为本实用新型的一种具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

技术特征:

1.一种转盘注塑机的冷却装置,包括注塑主机,其特征在于:还包括模站、加压装置、模具转盘、旋转分水阀,所述模站包括两根外支撑柱、一根轴心立柱,所述加压装置安装于模站内,所述注塑主机由两根外支撑柱间进入与模站连接并对应加压装置,所述模具转盘上设有若干模具,模具转盘套设于轴心立柱外且以轴心立柱为旋转轴进行转动,使各模具依次通过加压装置,所述旋转分水阀可转动的套设于轴心立柱外且与模具转盘固定连接,以随模具转盘进行转动,所述轴心立柱内设有若干过水通道并与旋转分水阀连通,旋转分水阀通过管路连接各模具,以形成冷却水循环回路。2.根据权利要求1所述一种转盘注塑机的冷却装置,其特征在于:所述过水通道包括进水通道、出水通道,所述旋转分水阀内侧开设有进水环形槽、出水环形槽,所述进水通道连通至进水环形槽内,出水通道连通至出水环形槽,所述旋转分水阀外侧设有若干连通至进水环形槽内的进水口、若干连通至出水环形槽的出水口,所述模具内设有冷却管路,冷却管路的两端分别通过管道连接一进水口与一出水口。3.根据权利要求2所述一种转盘注塑机的冷却装置,其特征在于:所述旋转分水阀还包括若干轴承、若干密封圈,所述旋转分水阀通过轴承与轴心立柱可转动连接,所述轴承分别设于旋转分水阀的上下两端,使进水环形槽与出水环形槽位于上下两端的轴承之间,所述密封圈设于进水环形槽与轴承之间、出水环形槽与轴承之间、进水环形槽与出水环形槽之间。4.根据权利要求3所述一种转盘注塑机的冷却装置,其特征在于:所述轴承为深沟球轴承。5.根据权利要求3所述一种转盘注塑机的冷却装置,其特征在于:所述密封圈为骨架密封圈、o型密封圈、星型密封圈的一种或多种。6.根据权利要求1所述一种转盘注塑机的冷却装置,其特征在于:所述模具转盘还包括驱动电机,所述驱动电机带动模具转盘间歇式转动。7.根据权利要求6所述一种转盘注塑机的冷却装置,其特征在于:所述模具转盘还包括定位磁铁,所述定位磁铁用于在模具对应加压装置处对模具转盘进行定位。

技术总结

本实用新型涉及注塑机技术领域,特别涉及一种转盘注塑机的冷却装置。该注塑机包括注塑主机、模站、加压装置、模具转盘、旋转分水阀,所述模站包括两根外支撑柱、一根轴心立柱,所述模具转盘上设有若干模具,模具转盘套设于轴心立柱外且以轴心立柱为旋转轴进行转动,所述旋转分水阀可转动的套设于轴心立柱外且与模具转盘固定连接,所述轴心立柱内设有若干过水通道并与旋转分水阀连通,旋转分水阀通过管路连接各模具,以形成冷却水循环回路。该设备可实现连续化工作,生产效率高;两外支撑柱与一轴心立柱的布置适配模具转盘转动,轴心立柱适配旋转分水阀,实现循环冷却水的布置,加快模具内产品的定型,进一步提升生产效率。进一步提升生产效率。进一步提升生产效率。

技术研发人员:苏义阳 潘文祥 田园春 陈敏

受保护的技术使用者:晋江市凯嘉机器制造有限公司

技术研发日:2021.08.31

技术公布日:2022/5/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1