一种特殊爪型结构的制作方法

1.本实用新型涉及塑胶注塑技术领域,具体为一种特殊爪型结构。

背景技术:

2.注塑是一种工业产品生产造型的方法,产品通常使用橡胶注塑和塑料注塑,注塑通常会使用到注射成型机,注射成型机是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,而对塑料进行注塑通常会使用到注塑热流道喷咀。

3.市场上常见的注塑生产过程中,产品制作模具存在产品需要多个比较近的进胶点时,产品容易出现注塑填充不良的问题,为此,我们提出一种特殊爪型结构。

技术实现要素:

4.本实用新型的目的在于提供一种特殊爪型结构,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种特殊爪型结构,包括本体和咀芯镶件,所述本体的底部外侧设置有热咀,所述咀芯镶件设置于热咀的底部外侧,所述热咀的内侧开设有流通槽,且流通槽的底部外侧开设有分流槽,所述咀芯镶件的内侧开设有连通槽,且连通槽的底部外侧开设有咀芯尖点。

6.优选的,所述本体与热咀为一体化,且本体与热咀的竖直中心线相互重合。

7.优选的,所述热咀与咀芯镶件呈粘合连接,且热咀呈圆柱形。

8.优选的,所述热咀的竖直中心线与流通槽的竖直中心线相互重合,且流通槽与分流槽相互连通。

9.优选的,所述分流槽呈环形分布,且分流槽共设置有八个。

10.优选的,所述咀芯镶件与连通槽为一体化,且连通槽呈环形分布。

11.优选的,所述连通槽与分流槽的数量一致,且连通槽与咀芯尖点相互连通。

12.本实用新型提供了一种特殊爪型结构,具备以下有益效果:该特殊爪型结构:通过在咀芯镶件底部设置多个咀芯尖点,能很好的避免产品注塑过程发生中填充不良的情况,同时这也能降低产品排位紧凑,一个模具上无法制作过多热流道的情况发生,而热热咀与咀芯镶件可进行分离,这使得设备在对不同类型模具加工时,可更换不同类型、大小和间距的咀芯镶件进行使用。

13.1、本实用新型通过在咀芯镶件底部设置多个咀芯尖点,能使设备同时对多个浇口进行注塑,此外多个咀芯尖点距离较近,当一个产品需多个比较近的浇口进行注塑时,设备能很好的避免产品注塑过程中填充不良的情况发生,此外这也能降低产品排位紧凑,一个模具上无法制作过多热流道的情况发生。

14.2、本实用新型对不同模具进行注塑时,通过加热热咀与咀芯镶件连接处的热熔胶,能使两者进行分离,这使得设备可更换不同类型、大小和间距的咀芯镶件进行使用,这有利于提升设备的使用灵活性。

附图说明

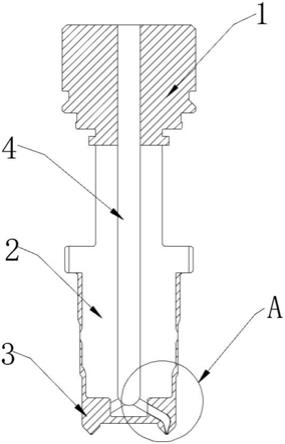

15.图1为本实用新型一种特殊爪型结构的正视整体结构示意图;

16.图2为本实用新型一种特殊爪型结构的图1中a处放大结构示意图;

17.图3为本实用新型一种特殊爪型结构的咀芯镶件仰视结构示意图。

18.图中:1、本体;2、热咀;3、咀芯镶件;4、流通槽;5、分流槽;6、连通槽;7、咀芯尖点。

具体实施方式

19.如图1-3所示,一种特殊爪型结构,包括本体1和咀芯镶件3,本体1的底部外侧设置有热咀2,咀芯镶件3设置于热咀2的底部外侧,热咀2的内侧开设有流通槽4,且流通槽4的底部外侧开设有分流槽5,咀芯镶件3的内侧开设有连通槽6,且连通槽6的底部外侧开设有咀芯尖点7,本体1与热咀2为一体化,且本体1与热咀2的竖直中心线相互重合,热咀2与咀芯镶件3呈粘合连接,且热咀2呈圆柱形,热咀2的竖直中心线与流通槽4的竖直中心线相互重合,且流通槽4与分流槽5相互连通,分流槽5呈环形分布,且分流槽5共设置有八个,咀芯镶件3与连通槽6为一体化,且连通槽6呈环形分布,连通槽6与分流槽5的数量一致,且连通槽6与咀芯尖点7相互连通,本体1能与注塑机进行连接,从而能保证能稳定的挂载在注塑机上,而本体1与热咀2为一体化结构,这能提升设备的一体性,将咀芯镶件3嵌套在热咀2的前模表面后,利用热封胶密封,可使两者进行衔接,此外在热封胶冷却后,可在两者的连接处再涂抹一层密封胶,这可使两者的连接更加的牢固,在两者固定完成后,分流槽5会与连通槽6相连通,通过注塑机工作,能向流通槽4的内侧注入融化的塑料,而融化的塑料能通过分流槽5的分流进入连通槽6的内部,并通过咀芯尖点7流出进行浇筑,通过在咀芯镶件3底部设置多个咀芯尖点7,能使设备同时对多个浇口进行注塑,此外多个咀芯尖点7距离较近,当一个产品需多个比较近的浇口进行注塑时,设备能很好的避免产品注塑过程中填充不良的情况发生,此外这也能降低产品排位紧凑,一个模具上无法制作过多热流道的情况发生,此外当设备对不同模具进行注塑时,通过加热热咀2与咀芯镶件3连接处的热熔胶,能使两者进行分离,这使得设备可更换不同类型、大小和间距的咀芯镶件3进行使用,这有利于提升设备的使用灵活性。

20.综上,该特殊爪型结构,使用时,首先根据图1-3中所示的结构,将本体1能与注塑机进行连接,能使设备稳定的挂载在注塑机上,而本体1与热咀2为一体化结构,这能提升设备的一体性;

21.然后将咀芯镶件3嵌套在热咀2的前模表面后,利用热封胶密封,可使两者进行衔接,此外在热封胶冷却后,可在两者的连接处再涂抹一层密封胶,这可使两者的连接更加的牢固;

22.接着在咀芯镶件3与热咀2固定完成后,分流槽5会与连通槽6相连通,通过注塑机工作,能向流通槽4的内侧注入融化的塑料,而融化的塑料能通过分流槽5的分流进入连通槽6的内部,并通过咀芯尖点7流出进行浇筑,通过在咀芯镶件3底部设置多个咀芯尖点7,能使设备同时对多个浇口进行注塑,此外多个咀芯尖点7距离较近,当一个产品需多个比较近的浇口进行注塑时,设备能很好的避免产品注塑过程中填充不良的情况发生,此外这也能降低产品排位紧凑,一个模具上无法制作过多热流道的情况发生;

23.最后当设备对不同模具进行注塑时,通过加热热咀2与咀芯镶件3连接处的热熔

胶,能使两者进行分离,这使得设备可更换不同类型、大小和间距的咀芯镶件3进行使用,这有利于提升设备的使用灵活性。

技术特征:

1.一种特殊爪型结构,包括本体(1)和咀芯镶件(3),其特征在于,所述本体(1)的底部外侧设置有热咀(2),所述咀芯镶件(3)设置于热咀(2)的底部外侧,所述热咀(2)的内侧开设有流通槽(4),且流通槽(4)的底部外侧开设有分流槽(5),所述咀芯镶件(3)的内侧开设有连通槽(6),且连通槽(6)的底部外侧开设有咀芯尖点(7)。2.根据权利要求1所述的一种特殊爪型结构,其特征在于,所述本体(1)与热咀(2)为一体化,且本体(1)与热咀(2)的竖直中心线相互重合。3.根据权利要求1所述的一种特殊爪型结构,其特征在于,所述热咀(2)与咀芯镶件(3)呈粘合连接,且热咀(2)呈圆柱形。4.根据权利要求1所述的一种特殊爪型结构,其特征在于,所述热咀(2)的竖直中心线与流通槽(4)的竖直中心线相互重合,且流通槽(4)与分流槽(5)相互连通。5.根据权利要求1所述的一种特殊爪型结构,其特征在于,所述分流槽(5)呈环形分布,且分流槽(5)共设置有八个。6.根据权利要求1所述的一种特殊爪型结构,其特征在于,所述咀芯镶件(3)与连通槽(6)为一体化,且连通槽(6)呈环形分布。7.根据权利要求1所述的一种特殊爪型结构,其特征在于,所述连通槽(6)与分流槽(5)的数量一致,且连通槽(6)与咀芯尖点(7)相互连通。

技术总结

本实用新型公开了一种特殊爪型结构,包括本体和咀芯镶件,所述本体的底部外侧设置有热咀,所述咀芯镶件设置于热咀的底部外侧,所述热咀的内侧开设有流通槽,且流通槽的底部外侧开设有分流槽,所述咀芯镶件的内侧开设有连通槽,且连通槽的底部外侧开设有咀芯尖点。该特殊爪型结构通过在咀芯镶件底部设置多个咀芯尖点,能使设备同时对多个浇口进行注塑,此外多个咀芯尖点距离较近,当一个产品需多个比较近的浇口进行注塑时,设备能很好的避免产品注塑过程中填充不良的情况发生,此外这也能降低产品排位紧凑,一个模具上无法制作过多热流道的情况发生。的情况发生。的情况发生。

技术研发人员:梁鹰堂 季传武 曹昌明

受保护的技术使用者:长沙贝斯特热流道科技有限公司

技术研发日:2021.09.14

技术公布日:2022/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1