一种注塑定位模具的制作方法

1.本实用新型涉及一种注塑定位模具,属于模具设计领域。

背景技术:

2.注塑应用于电源线外护增加一个注塑头进行加固电源线的技术,起到密封防水和易固定作用,现有技术是通过注塑机对塑胶料融化,将塑胶料挤入模具型腔内进行冷却固定在线材上。线芯成型处于线缆护套之间距离有要求,现有方式为将线材固定于下模具上,用刚尺或直尺进行测量,随后对线材进行前后移动来保证产品尺寸,无法直接对线材进行定位摆放,模具中注塑加工出来的产品难以保证质量,若不用刚尺进行测量,产品会有以下缺点:产品尺寸偏长、偏短,导致客户装配报废、成品制程需要增加人员检验、增加产品不良率,另外传统定位模具中流料槽单一,直接将注塑机中的融料注入成型槽中,导致线材成型处的裹料不均匀,此时我们需要一种精确定位线材的模具。

技术实现要素:

3.本实用新型目的在于提供一种注塑定位模具,以解决现有技术中导致的缺陷。

4.为达到上述目的,本实用新型是采用下述技术方案实现的:一种注塑定位模具,包括下模和与其匹配的上模,其特征是:所述下模设有两条凹槽,且凹槽之间设有成型槽,所述成型槽两侧设有若干第一进料槽,第一进料槽与成型槽间设有第二进料槽,所述成型槽间还设有主料槽,且主料槽与第一进料槽对齐相通,所述主料槽上设有脱料口,所述下模上方设有凹陷区;

5.所述凹槽内固定有上模条、下模条,所述上模条,上设有相通的定位槽、上线芯槽,且两侧设有与第一进料槽相通的第三进料槽,所述上模条中部还设有与主料槽相通的第四进料槽,所述上线芯槽与成型槽相通,所述下模条设有成型槽相通的下线芯槽;

6.所述上模还设有与第一进料槽、主料槽对应槽体相通的内流料槽,所述上模设有对应于脱料口的进料口,且进料口与注塑机相通;

7.进一步的:所述凹槽中设有内螺纹孔,所述上模条、下模条设有通孔,螺栓你穿过通孔旋紧于内螺纹孔,使上模条、下模条固定于凹槽内。

8.进一步的:所述定位槽直径大于上线芯槽直径。

9.进一步的:所述成型槽两端直径小于中部。

10.进一步的:所述线材伸出下模两端设有固定架,保证注塑时线材固定不动。

11.根据上述技术方案,本实用新型的实施例至少具有以下效果:本实用新型中设有定位槽,将线材护套皮固定于定位槽,由于定位槽直径大于上线芯槽直径,线缆护套皮抵于定位槽、上线芯槽相交处,线缆线芯依次放入上线芯槽、成型槽、下线芯槽,上线芯槽长度设置为产品要预留部分长度,此定位方式精确可靠,摆脱传统模具使用直尺测量的弊端。模具中设有凹槽,可更换的模条,更换模条来能保证不同产品的预留尺寸,模具上四通八达的流料槽使融料均匀进入成型槽,使线材线芯成型处的裹料均匀覆盖,保证产品质量。

12.本实用新型结构简单合理,使用方便,可保证产品合格率。

附图说明

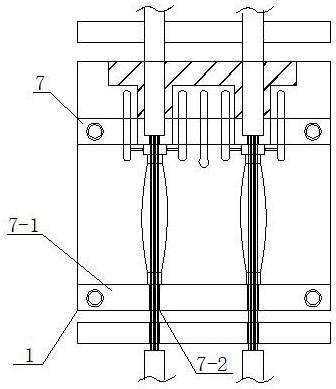

13.图1为本实用新型中上模使用结构示意图。

14.图2为本实用新型上模结构示意图。

15.图3为本实用新型上模条结构示意图。

16.图4为本实用新型下模条结构示意图。

17.图5为本实用新型上模结构示意图。

18.其中:1下模、1-1上模、2凹槽、3成型槽、4第一进料槽、5主料槽、6第二进料槽、7上模条、72上线芯槽、73定位槽、74第三进料槽、75第四进料槽、7-1下模条、7-2下线芯槽、8凹陷区、9脱料口、10内流料槽、11进料口。

具体实施方式

19.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

20.结合附图1至附图5一种注塑定位模具,包括下模1和与其匹配的上模1-1,下模1设有两条凹槽2,且凹槽2之间设有成型槽3,所述成型槽3两侧设有若干第一进料槽4,第一进料槽4与成型槽3间设有第二进料槽6,所述成型槽3间还设有主料槽5,且主料槽5与第一进料槽4对齐相通,所述主料槽5上设有脱料口9,所述下模1上方设有凹陷区8;凹陷区8设置防止上模1-1下压时损伤线材,凹槽2的设置可以更换多个模条,保证模具可生产多规格的产品,增强模具适应性,多条进料槽的设置保证成型槽中进料均匀,保证型芯裹料成型质量。所述凹槽2内固定有上模条7、下模条7-1,所述上模条7,上设有相通的定位槽73、上线芯槽72,且两侧设有与第一进料槽4相通的第三进料槽74,所述上模条7中部还设有与主料槽5相通的第四进料槽75,所述上线芯槽72与成型槽3相通,所述下模条7-1设有成型槽3相通的下线芯槽7-2;所述上模1-1还设有与第一进料槽4、主料槽5对应槽体相通的内流料槽10,所述上模1-1上设有对应于脱料口9的进料口11,且进料口11与注塑机相通;

21.各槽体之间的相通性保证流料顺利进入成型槽3,所述上模1-1设有与第一进料槽4、主进料槽5对应槽体相通的内流料槽10。所述上模1-1上设有对应于脱料口9的进料口11,且进料口11注塑机相通,内流料槽10中的流料流向各分支流槽内,有序进入成型槽3,保证上模1-1下压下模1时线材不被压坏,且保证流料不在线材上留下残留。

22.注塑机将料融化,融料经过进料口11、内流料槽10、主料槽5、第一进料槽4、第二进料槽6进入成型槽3冷却包裹于线芯。

23.如附图2、图3、图4所示:所述凹槽2中设有内螺纹孔,所述上模条7、下模条7-1设有通孔,螺栓你穿过通孔旋紧于内螺纹孔,使上模条7、下模条7-1固定于凹槽2内。使用螺栓旋入螺纹孔,此连接方式安装模条简单、操作方便,便于更换模条,同时也保证凹槽2与模条7、下模条7-1紧密贴合。

24.具体的:所述成型槽3两端直径小于中部直径。

25.具体的:所述定位槽73直径大于上线芯槽72直径,便于固定线材护套皮,由于定位槽73直径大于上线芯槽72直径,故护套皮不能通过上线芯槽72,线材被定为放置,上线芯槽

72的长度即为产品预留长度。

26.具体的:所述线材伸出下模1的两端设有固定架,保证注塑时线材固定不动,避免有些线材弯曲对注塑产生影响。

27.具体操作:根据合适线材的直径大小选择合适的上模条7、下模条7-1,将模条安装在下模1和上模1-1的凹槽2中,将线材有护套皮的一端安装固定在定位槽73中,随后将线芯放置在上线芯槽72、成型槽3、下线芯槽7-2中,将线材的两端固定于下模1上下两端的固定架上,使线芯笔直通过上述槽体,最后将上模1-1下压于下模1,启动注塑机将融料从进料口11压入依次流入主料槽5、内流料槽10、第一进料槽4、第二进料槽6,最终进入成型槽3内将线芯包裹,稍作冷却将上模提起,从主料槽5上的脱料口处将废料清理,此实用新型结构简单,操作方便,能保证产品质量和制作成本。

28.由技术常识可知,本实用新型可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本实用新型范围内或在等同于本实用新型的范围内的改变均被本实用新型包含。

技术特征:

1.一种注塑定位模具,包括下模(1)和与其匹配的上模(1-1),其特征是:所述下模(1)设有两条凹槽(2),且凹槽(2)之间设有成型槽(3),所述成型槽(3)两侧设有若干第一进料槽(4),第一进料槽(4)与成型槽(3)间设有第二进料槽(6),所述成型槽(3)间还设有主料槽(5),且主料槽(5)与第一进料槽(4)对齐相通,所述主料槽(5)上设有脱料口(9),所述下模(1)上方设有凹陷区(8);所述凹槽(2)内固定有上模条(7)、下模条(7-1),所述上模条(7),上设有相通的定位槽(73)、上线芯槽(72),且两侧设有与第一进料槽(4)相通的第三进料槽(74),所述上模条(7)中部还设有与主料槽(5)相通的第四进料槽(75),所述上线芯槽(72)与成型槽(3)相通,所述下模条(7-1)设有成型槽(3)相通的下线芯槽(7-2);所述上模(1-1)还设有与第一进料槽(4)、主料槽(5)对应槽体相通的内流料槽(10),所述上模(1-1)设有对应于脱料口(9)的进料口(11),且进料口(11)与注塑机相通。2.根据权利要求1所述的一种注塑定位模具,其特征是:所述凹槽(2)中设有内螺纹孔,所述上模条(7)、下模条(7-1)设有通孔,螺栓你穿过通孔旋紧于内螺纹孔,使上模条(7)、下模条(7-1)固定于凹槽(2)内。3.根据权利要求1所述的一种注塑定位模具,其特征是:所述成型槽(3)两端直径小于中部直径。4.根据权利要求1所述的一种注塑定位模具,其特征是:所述定位槽(73)直径大于上线芯槽(72)直径。

技术总结

本实用新型公开了一种注塑定位模具,属于模具设计领域,本模具包括下模和与其匹配的上模:所述下模设有两条凹槽,且凹槽之间设有成型槽,所述成型槽两侧设有若干第一进料槽,第一进料槽与成型槽间设有第二进料槽,所述成型槽间还设有主料槽,且主料槽与第一进料槽对齐相通,主料槽上设有脱料口,下模上方设有凹陷区;所述凹槽内固定有上模条、下模条,所述上模条,上设有相通的定位槽、上线芯槽,且两侧设有与第一进料槽相通的第三进料槽,所述上模条中部还设有与主料槽相通的第四进料槽,所述上线芯槽与成型槽相通,所述下模条设有成型槽相通的下线芯槽;融料经进料口、内流料槽、主料槽、第一进料槽、第二进料槽进入成型槽冷却包裹于线芯。线芯。线芯。

技术研发人员:殷兴立

受保护的技术使用者:鹰搏(江苏)线缆科技有限公司

技术研发日:2021.09.26

技术公布日:2022/5/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1