一种用于解决碳纤维制品双面倒扣的脱模结构的制作方法

1.本实用新型属于碳纤维制品制造领域,具体涉及一种用于解决碳纤维制品双面倒扣的脱模结构。

背景技术:

2.由于受碳纤维制品制作工艺限制,一些双面的倒扣成型后很难顺利取出,即使取出报废率也很高。

3.专利申请号为202010310926.6的发明涉及冲孔技术领域,具体公开了一种设置在模具内的倒扣成型冲孔机构,设置在成型模具架的上模内,包括滑块成型机构和冲孔机构,滑块成型机构包括滑块推动气缸和成型滑块,滑块推动气缸固定在上模上,滑块推动气缸的输出端与成型滑块连接;冲孔机构包括冲头推动气缸、冲头和固定镶块,固定镶块固定在上模上,冲头推动气缸固定在固定镶块上,冲头固定在冲头推动气缸的输出端。本发明倒扣成型冲孔机构主要用于对汽车内饰件具有向内凹的孔的地毯进行成型、冲孔,采用气缸推动成型滑块对产品先进行成型,然后再由气缸推动冲头对内凹的孔进行冲孔,使成型和冲孔一次性完成,提高了工作效率,减少了工序周转,保证了产品质量。

4.近年来,随着碳纤维技术的快速发展,市场上出现了各种各样的碳纤维产品,但产品质量参差不齐。几乎大部分的碳纤维产品都采用模具成型,因此,模具结构的合理性成为了优劣的重要指标之一。在当前复合材料模具技术没有取得飞跃性突破的情况下,复合材料模具结构上的突破成了为首要问题。

5.碳纤维复合材料具有比强度高、比模量高、可设计性强、耐疲劳、抗腐蚀等特点,在轻量化的选材方面,其优势不言而喻。

技术实现要素:

6.为了克服现有技术中的不足,本实用新型提出了一种用于解决碳纤维制品双面倒扣的脱模结构,具体技术方案如下:

7.一种用于解决碳纤维制品双面倒扣的脱模结构,其包括斜导柱(1)、滑块(2)、弹块机构(3)、定位块(4)和限位螺丝(5),斜导柱(1)设于上模的内侧贯穿滑块(2)和下模主体;滑块(2)设于下模侧面倒扣出模方向上,滑块(2)由滑块主体(21)和滑块镶件(22)组成,滑块主体(21)和滑块镶件(22)通过螺丝连接,滑块主体(21)为梯形结构,滑块镶件(22)为长方体,滑块镶件(22)通过螺栓与滑块主体(21)固定连接;弹块机构(3)固定于滑块镶件(22)顶部,设于产品倒扣孔中心轴线上,合模状态时,上模施压于弹块机构(3),上模开模时,弹块机构(3)弹出;定位块(4)的顶部在滑块出模平面上;限位螺丝(5)位于滑块(2)出模平面边缘,用于限位滑块(2)。

8.所述斜导柱(1)的倾斜角度为 12~22

°ꢀ

。

9.所述弹块机构(3)包括弹块(33)、弹簧(32)和等高螺丝(31),2个等高螺丝(31)分别穿过2个弹簧(32)固定在滑块镶件(22)上,2个等高螺丝(31)用于限制弹块(33)的弹出高

度;

10.所述定位块(4)与限位螺丝(5)之间的距离为滑块(2)的行程距离。

11.利用本实用新型的模具开模顺序为:上模板开模

→

开模时弹块弹出

→

带动铲基斜导柱

→

斜导柱拨动滑块

→

滑块脱出至限位点

→

产品脱出倒扣可安全取出。具体为:当成型产品时,上模板先脱开,上模板压着的滑块弹块弹出,斜导柱带动滑块主体,再由滑块主体带动滑镶件,当滑块脱出一定距离,定位块用来限位滑块,则制品与滑块之间完全分离。此时,定位块固定滑块,滑块由螺丝限位,滑块安全脱离模具可完整取出。本实用新型的结构设计能有效地解决制品双面倒扣所带来的不良率高的问题,同时生产效率大大提高。采用本实用新型的脱模结构出模时,上模板优先脱出,脱出后弹块弹出第一处倒扣,然后经斜导柱抽动滑块,滑块镶件可完全脱离产品,脱出第二处倒扣,滑块受限位螺丝和定位块限制不会晃动,而合模时无需人工复位滑块机构,先由导柱插入滑块复位,再由上模板压住弹块复位,大大提高了生产效率,所以此结构可解决双面倒扣脱模的技术问题。

附图说明

12.图1为实施例1中碳纤维制品的双面倒扣结构示意图,左图为剖切线;右图为沿切线切出的剖视图;

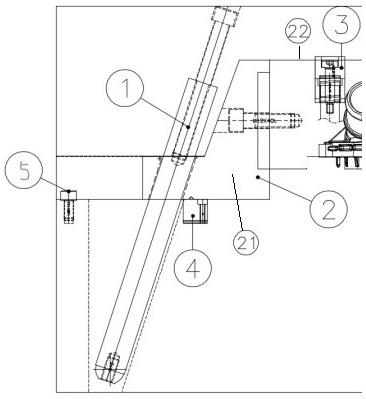

13.图2为本实用新型的脱模结构处于合模状态时的示意图;

14.图3为本实用新型的脱模结构处于开模状态时的示意图;

15.图4为本实用新型的脱模结构的弹块结构的示意图。

16.其中:1-斜导柱;2-滑块;3-弹块机构;4-定位块;5-限位螺丝;21-滑块主体;22-滑块镶件;33-弹块;32-弹簧;31-等高螺丝。

具体实施方式

17.实施例1

18.碳纤维制品的结构如图1所示,箭头方向为倒扣出模方向;一种用于解决碳纤维制品双面倒扣的脱模结构,如图2所示,一种用于解决碳纤维制品双面倒扣的脱模结构,其包括斜导柱(1)、滑块(2)、弹块机构(3)、定位块(4)和限位螺丝(5),斜导柱(1)设于上模的内侧贯穿滑块(2)和下模主体;滑块(2)设于下模侧面倒扣出模方向上,滑块(2)由滑块主体(21)和滑块镶件(22)组成,滑块主体(21)和滑块镶件(22)通过螺丝连接,滑块主体(21)为梯形结构,滑块镶件(22)为长方体,滑块镶件(22)通过螺栓与滑块主体(21)固定连接;弹块机构(3)固定于滑块镶件(22)顶部,设于产品倒扣孔中心轴线上,合模状态时,上模施压于弹块机构(3),上模开模时,弹块机构(3)弹出;定位块(4)的顶部在滑块出模平面上;限位螺丝(5)位于滑块(2)出模平面边缘,用于限位滑块(2)。定位块(4)与限位螺丝(5)之间的距离为滑块行程距离。

19.如上所述的脱模结构用于碳纤维制品的生产制造时,如图3所示,当成型产品时,上模板先脱开,上模板压着的滑块弹块弹出,斜导柱带动滑块主体,再由滑块主体带动滑块镶件,当滑块脱出一定距离,定位块用来限位滑块,则制品与滑块之间完全分离。此时,定位块固定滑块,滑块由螺丝限位,滑块安全脱离模具可完整取出。本实用新型的结构设计能有效的解决制品双面倒扣所带来的不良率高的问题,同时生产效率大大提高。因为此结构出

模时,上模板优先脱出,脱出后弹块弹出第一处倒扣,然后经斜导柱抽动滑块,滑块镶件可完全脱离产品,脱出第二处倒扣,滑块受限位螺丝和限位块限制不会晃动,而合模时无需人工复位滑块机构,先由导柱插入滑块复位,再由上模板压住弹块复位,大大提高了生产效率,所以此结构可解决双面倒扣脱模的技术问题。

技术特征:

1.一种用于解决碳纤维制品双面倒扣的脱模结构,其特征在于包括斜导柱(1)、滑块(2)、弹块机构(3)、定位块(4)和限位螺丝(5),斜导柱(1)设于上模的内侧贯穿滑块(2)和下模主体;滑块(2)设于下模侧面倒扣出模方向上,滑块(2)由滑块主体(21)和滑块镶件(22)组成,滑块主体(21)和滑块镶件(22)通过螺丝连接,滑块主体(21)为梯形结构,滑块镶件(22)为长方体,滑块镶件(22)通过螺栓与滑块主体(21)固定连接;弹块机构(3)固定于滑块镶件(22)顶部,设于产品倒扣孔中心轴线上,合模状态时,上模施压于弹块机构(3),上模开模时,弹块机构(3)弹出;定位块(4)的顶部在滑块出模平面上;限位螺丝(5)位于滑块(2)出模平面边缘,用于限位滑块(2)。2.根据权利要求1所述的用于解决碳纤维制品双面倒扣的脱模结构,其特征在于所述斜导柱(1)的倾斜角度为 12~22

°

。3.根据权利要求1所述的用于解决碳纤维制品双面倒扣的脱模结构,其特征在于所述弹块机构(3)包括弹块(33)、弹簧(32)和等高螺丝(31),2个等高螺丝(31)分别穿过2个弹簧(32)固定在滑块镶件(22)上,2个等高螺丝(31)用于限制弹块(33)的弹出高度。4.根据权利要求1所述的用于解决碳纤维制品双面倒扣的脱模结构,其特征在于所述定位块(4)与限位螺丝(5)之间的距离为滑块(2)的行程距离。

技术总结

本实用新型公开了一种用于解决碳纤维制品双面倒扣的脱模结构,包括斜导柱、滑块、弹块机构、定位块和限位螺丝,斜导柱设于上模的内侧贯穿滑块和下模主体;滑块设于下模侧面倒扣出模方向上,滑块由滑块主体和滑块镶件组成,滑块主体和滑块镶件通过螺丝连接,滑块主为梯形结构,滑块镶件为长方体,滑块镶件通过螺栓与滑块主体固定连接;弹块机构固定于滑块镶件顶部,设于产品倒扣孔中心轴线上,合模状态时,上模施压于弹块机构,上模开模时,弹块机构弹出;定位块的顶部在滑块出模平面上;限位螺丝位于滑块出模平面边缘,用于限位滑块。用于限位滑块。用于限位滑块。

技术研发人员:顾勇涛 单柯

受保护的技术使用者:江苏亨睿航空工业有限公司

技术研发日:2021.11.15

技术公布日:2022/5/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1