一种利用氮气辅助成型的模具的制作方法

1.本实用新型涉及注塑模具技术领域,具体涉及一种利用氮气辅助成型的模具。

背景技术:

2.充电宝及硬盘等外壳类产品的表面外观要求较高,注塑时不能以产品表面作为进胶位置,需要采用潜水进胶的进胶方式,该进胶方式注塑成型的产品容易出现气痕和应力痕的情况,给产品注塑成型造成很大的难度,无法保证产品的外观,导致产品注塑的不良率居高不下。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种利用氮气辅助成型的模具。

4.为了解决上述技术问题,本实用新型采用如下技术方案:一种利用氮气辅助成型的模具,包括上模具、下模具、潜水进胶部件以及第一进气管路,所述上模具和下模具相互配合,所述上模具的中部设有上模具芯,所述下模具的中部设有下模具芯,所述上模具芯的下表面与下模具芯的上表面之间形成模具型腔,所述潜水进胶部件包括潜水进胶口,所述潜水进胶口与模具型腔连通,所述下模具芯设有第一氮气针,所述第一氮气针的进气口与第一进气管路连接,所述第一进气管路的进气口与外界的供气设备连接,所述第一氮气针的出气口突伸于下模具芯的上表面。

5.进一步地,所述第一进气管路设于下模具的下方,所述第一氮气针贯穿下模具芯的上下表面。

6.进一步地,所述利用氮气辅助成型的模具还包括第二进气管路,所述下模具芯还设有第二氮气针,所述第一氮气针和第二氮气针间隔设置,所述第二氮气针的进气口与第二进气管路连接,所述第二进气管路的进气口与外界的供气设备连接,所述第二氮气针的出气口突伸于下模具芯的上表面。

7.进一步地,所述第一氮气针包括外针以及嵌设于外针的内针,所述第一氮气针的出气口处的内针的外周壁与外针的内周壁之间的间隙宽度为0.009~0.011mm。

8.进一步地,所述第一氮气针的出气口处的内针的外周壁与外针的内周壁之间的间隙宽度为0.01mm。

9.进一步地,所述潜水进胶部件还包括竖直流道、水平流道以及冷流道,所述竖直流道设于上模具的内部,所述水平流道、冷流道以及潜水进胶口设于下模具,所述竖直流道的出胶口与水平流道连通,所述水平流道与冷流道以及潜水进胶口连通。

10.本实用新型的有益效果:本实用新型采用氮气辅助成型,在产品未保压时,用氮气充填的方式,减小应力的产生,降低保压时间,极大地改善了成型外观不良的问题;本实用新型的第一氮气针的出气口突伸于下模具芯的上表面,进而实现表面吹气的功能,相较于在产品内部吹气的氮气辅助成型操作,表面吹气成型的产品的表面效果更好,应力痕更小,

利于提高产品注塑的良品率。

附图说明

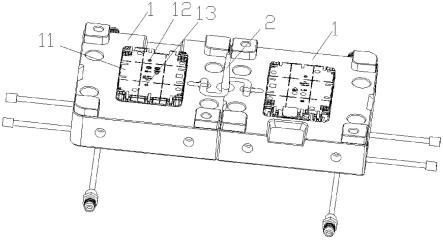

11.图1为本实用新型下模具和潜水进胶部件的立体结构示意图;

12.图2为本实用新型下模具和潜水进胶部件的仰视图;

13.图3为本实用新型下模具和潜水进胶部件的俯视图;

14.图4为图3中b-b处的剖视图;

15.图5为本实用新型第一氮气针的俯视图。

16.附图标记包括:

17.1—下模具;2—潜水进胶部件;3—第一进气管路3;11—下模具芯;12—第一氮气针;4—第二进气管路;13—第二氮气针;121—内针;122—外针;21—潜水进胶口;22—竖直流道;23—水平流道;24—冷流道。

具体实施方式

18.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

19.一种利用氮气辅助成型的模具,包括上模具、下模具1、潜水进胶部件2以及第一进气管路3,所述上模具和下模具1相配合,所述上模具的中部设有上模具芯,所述下模具1的中部设有下模具芯11,所述上模具芯的下表面与下模具芯11的上表面之间形成模具型腔,所述潜水进胶部件2包括潜水进胶口21,所述潜水进胶口21与模具型腔连通,所述下模具芯11设有第一氮气针12,所述第一氮气针12的进气口与第一进气管路3连接,所述第一进气管路3的进气口与外界的供气设备连接,所述第一氮气针12的出气口突伸于下模具芯11的上表面。

20.本实用新型的模具的第一氮气针12的出气口突伸于下模具芯11的上表面,进而实现表面吹气的功能,相较于在产品内部吹气的氮气辅助成型操作,表面吹气成型的产品的表面效果更好,应力痕更小,利于提高产品注塑的良品率。

21.进一步地,所述第一进气管路3设于下模具1的下方,所述第一氮气针12贯穿下模具芯11的上下表面。

22.上述结构简单紧凑、实用性强,便于第一进气管路3的安装设置。

23.进一步地,所述利用氮气辅助成型的模具还包括第二进气管路4,所述下模具芯11还设有第二氮气针13,所述第一氮气针12和第二氮气针13间隔设置,所述第二氮气针13的进气口与第二进气管路4连接,所述第二进气管路4的进气口与外界的供气设备连接,所述第二氮气针13的出气口突伸于下模具芯11的上表面。

24.本实用新型通过设置两组能够单独控制的氮气针,便于调节单个氮气针的进气量,利于产品成型。

25.进一步地,所述第一氮气针12包括外针122以及嵌设于外针122的内针121,所述第一氮气针12的出气口处内针121的外周壁与外针122的内周壁之间的间隙宽度为0.009~0.011mm。

26.本实用新型通过限定第一氮气针12的出气口处内针121与外针122之间的间隙宽

度,利于改善吹气后的产品的表面效果,减小应力痕,提高产品注塑的良品率。

27.进一步地,所述第一氮气针12的出气口处内针121的外周壁与外针122的内周壁之间的间隙宽度为0.01mm。

28.本实用新型通过进一步限定内针121与外针122之间的间隙,进一步改善吹气后的产品的表面效果,减小应力痕,提高产品注塑的良品率。

29.进一步地,所述潜水进胶部件2还包括竖直流道22、水平流道23以及冷流道24,所述竖直流道22设于上模具的内部,所述水平流道23、冷流道24以及潜水进胶口21设于下模具1,所述竖直流道22的出胶口与水平流道23连通,所述水平流道23与冷流道24以及潜水进胶口21连通。

30.上述结构简单紧凑,通过设置上述结构便于实现潜水进胶功能,适用于表面外观要求较高的产品。

31.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

32.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

技术特征:

1.一种利用氮气辅助成型的模具,其特征在于:包括上模具、下模具、潜水进胶部件以及第一进气管路,所述上模具和下模具相互配合,所述上模具的中部设有上模具芯,所述下模具的中部设有下模具芯,所述上模具芯的下表面与下模具芯的上表面之间形成模具型腔,所述潜水进胶部件包括潜水进胶口,所述潜水进胶口与模具型腔连通,所述下模具芯设有第一氮气针,所述第一氮气针的进气口与第一进气管路连接,所述第一进气管路的进气口与外界的供气设备连接,所述第一氮气针的出气口突伸于下模具芯的上表面。2.根据权利要求1所述的一种利用氮气辅助成型的模具,其特征在于:所述第一进气管路设于下模具的下方,所述第一氮气针贯穿下模具芯的上下表面。3.根据权利要求1所述的一种利用氮气辅助成型的模具,其特征在于:所述利用氮气辅助成型的模具还包括第二进气管路,所述下模具芯还设有第二氮气针,所述第一氮气针和第二氮气针间隔设置,所述第二氮气针的进气口与第二进气管路连接,所述第二进气管路的进气口与外界的供气设备连接,所述第二氮气针的出气口突伸于下模具芯的上表面。4.根据权利要求1所述的一种利用氮气辅助成型的模具,其特征在于:所述第一氮气针包括外针以及嵌设于外针的内针,所述第一氮气针的出气口处的内针的外周壁与外针的内周壁之间的间隙宽度为0.009~0.011mm。5.根据权利要求1所述的一种利用氮气辅助成型的模具,其特征在于:所述第一氮气针的出气口处的内针的外周壁与外针的内周壁之间的间隙宽度为0.01mm。6.根据权利要求1所述的一种利用氮气辅助成型的模具,其特征在于:所述潜水进胶部件还包括竖直流道、水平流道以及冷流道,所述竖直流道设于上模具的内部,所述水平流道、冷流道以及潜水进胶口设于下模具,所述竖直流道的出胶口与水平流道连通,所述水平流道与冷流道以及潜水进胶口连通。

技术总结

本实用新型涉及注塑模具技术领域,具体涉及一种利用氮气辅助成型的模具,包括上模具、下模具、潜水进胶部件以及第一进气管路,所述上模具的中部设有上模具芯,所述下模具的中部设有下模具芯,所述上模具芯的下表面与下模具芯的上表面之间形成模具型腔,所述潜水进胶部件包括潜水进胶口,所述潜水进胶口与模具型腔连通,所述下模具芯设有第一氮气针,所述第一氮气针的出气口突伸于下模具芯的上表面。本实用新型采用氮气辅助成型,极大地改善了成型外观不良的问题;本实用新型的第一氮气针的出气口突伸于下模具芯的上表面,表面吹气成型的产品的表面效果更好,应力痕更小,利于提高产品注塑的良品率。注塑的良品率。注塑的良品率。

技术研发人员:薛佳 钱开学

受保护的技术使用者:东莞市辰研汽车配件有限公司

技术研发日:2021.12.23

技术公布日:2022/7/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1