一种鞋垫一体成型灌注装置的制作方法

本技术涉及鞋垫,尤其涉及一种鞋垫一体成型灌注装置。

背景技术:

1、目前,采用发泡成型工艺制备鞋垫在鞋垫生产领域应用得越来越广泛,该种鞋垫通常包括发泡主体部及设置于发泡主体部顶面上的布层;而具有磁石的鞋垫则是在发泡主体部与布层之间设置磁石。传统的磁石发泡鞋垫的加工方法通常为先灌注材料过高温烤箱成型出发泡主体部,再采用人工将磁石装设于发泡主体部的顶面上,然后在发泡主体部顶面上采用胶水人工粘贴鞋垫布,将磁吸件封装于鞋垫布与发泡主体部之间,再采用水压机使鞋垫布于磁石处形成凸出颗粒效果。然而,该种加工方法,不仅工序较为繁琐、生产效率较低,且人工劳动强度较大、产品一致性欠佳。此外,采用胶水粘贴,还存在粘贴稳固性欠佳,易松脱、胶水不环保等问题。

技术实现思路

1、为此,针对现有技术的不足,本实用新型的目的在于提供一种鞋垫一体成型灌注装置。

2、一种鞋垫一体成型灌注装置,包括灌注模具,所述灌注模具包括上模组件及下模板,所述上模组件与下模板呈上下相对设置,所述上模组件的底面上设置有对应左右脚鞋垫的上模腔;该上模组件包括上模板及中模板,所述中模板的一端枢接于上模上并可相对旋转打开或合拢;所述上模板的底面中部设置有鞋垫模型,所述模型的外周边沿设置有若干挂钉位,该模型上设置有用于放置磁吸件的容置槽,此外,所述上模板上还设置抽真空装置及可与磁吸件相吸附的磁铁;所述中模板中部设置有上下贯穿的成型通孔,所述成型通孔与上模板上的模型对应设置,该成型通孔的外侧设置有若干与所述挂钉位一一对应的定位孔;将中模板旋转合拢于上模板底面上,所述挂钉位嵌于对应的定位孔内,所述成型通孔与上模板上对应的模型围合形成所述上模腔;所述下模板上凸设有成型部,所述成型部中部设置有下模腔,所述下模腔与所述上模腔为一一对应的设置,且在合模后,所述成型部为嵌入上模腔内的。

3、进一步地,所述上模板的外侧面上还设置有锁固件,所述中模板上与枢接部相对应的一外侧面上设置有挂钩部,所述锁固件卡扣安装于挂钩部上。

4、进一步地,所述下模板的顶面上设置有若干凸柱,所述中模板的底面上设置有若干定位孔,所述凸柱装设于对应的定位孔内。

5、进一步地,所述上模板上还设置吸附孔及真空气动阀,所述吸附孔设置于上模板的底面上,真空气动阀设置于上模板的侧面或顶面上,所述真空气动阀设置于抽真空装置的气路上。

6、进一步地,所述上模板的外侧设置有限位台阶部,所述中模板的外侧还设置有对应的限位凸缘,所述限位凸缘嵌合于限位台阶部上。

7、进一步地,还包括加热装置,所述加热装置对灌注模具进行加热。

8、进一步地,还包括中心旋转部、若干成型装置及一个以上的打料装置,若干所述成型装置的内侧端均装设于中心旋转部上,且均可以中心旋转部为中心旋转,所述打料装置设置于成型装置的外侧,以向成型装置内注入成型材料,所述灌注模具设置于成型装置上。

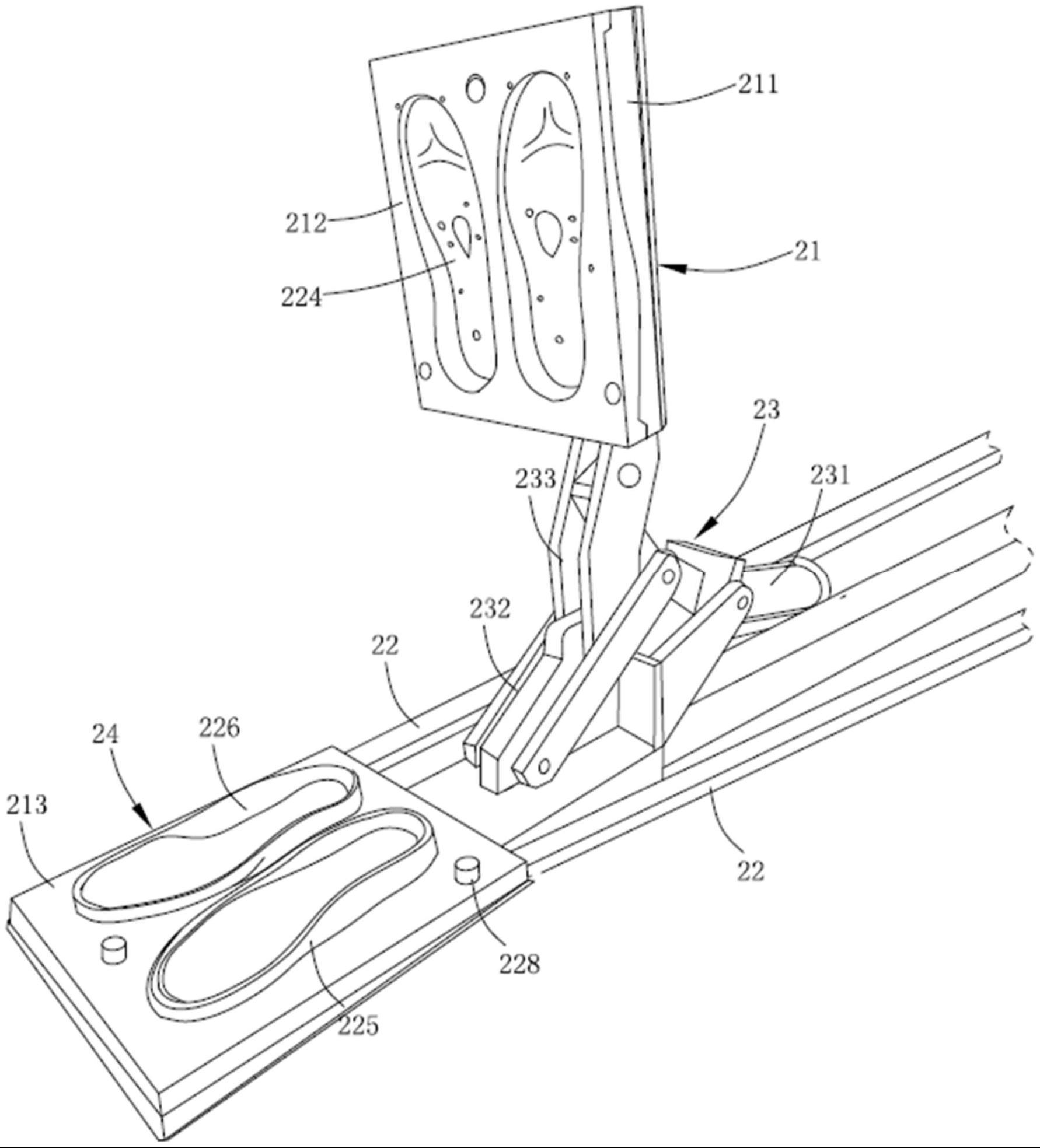

9、进一步地,还包括导轨、若干成型装置及一个以上的打料装置,所述导轨设置于成型装置的一侧,所述打料装置设置于导轨上并可沿导轨移动以向各成型装置内注入成型材料,所述灌注模具设置于成型装置上。

10、进一步地,所述成型装置还包括连杆及驱动装置,所述连杆连接于灌注模具及中心旋转部,所述驱动装置驱动灌注模具开模、合模。

11、进一步地,所述驱动装置包括驱动气缸、固定座及调节杆,所述调节杆枢接于固定座上,驱动气缸装设于固定座上,所述调节杆连接于驱动气缸及上模板。

12、综上所述,本实用新型的一体成型灌注鞋垫,无需使用任何胶水粘贴鞋垫布,从而避免了采用胶水所引发的环保问题,同时减少了刷胶水粘贴、过高温烤箱及水压机工序,缩短了鞋垫的生产工时,节省了一定的人工成本及材料成本。且一体成型的鞋垫布与鞋垫主体部之间的附着力也得以显著提高,鞋垫的外形也更平顺,磁吸件的安装也更稳固,磁吸件的凸起效果更明显、颗粒更饱满。本实用新型的实用性强,具有较强的推广意义。

技术特征:

1.一种鞋垫一体成型灌注装置,包括灌注模具,其特征在于:所述灌注模具包括上模组件及下模板,所述上模组件与下模板呈上下相对设置,所述上模组件的底面上设置有对应左右脚鞋垫的上模腔;该上模组件包括上模板及中模板,所述中模板的一端枢接于上模上并可相对旋转打开或合拢;所述上模板的底面中部设置有鞋垫模型,所述模型的外周边沿设置有若干挂钉位,该模型上设置有用于放置磁吸件的容置槽,此外,所述上模板上还设置抽真空装置及用于吸附磁吸件的磁铁;所述中模板中部设置有上下贯穿的成型通孔,所述成型通孔与上模板上的模型对应设置,该成型通孔的外侧设置有若干与所述挂钉位一一对应的定位孔;将中模板旋转合拢于上模板底面上,所述挂钉位嵌于对应的定位孔内,所述成型通孔与上模板上对应的模型围合形成所述上模腔;所述下模板上凸设有成型部,所述成型部中部设置有下模腔,所述下模腔与所述上模腔为一一对应的设置,且在合模后,所述成型部为嵌入上模腔内的。

2.如权利要求1所述的鞋垫一体成型灌注装置,其特征在于:所述上模板的外侧面上还设置有锁固件,所述中模板上与枢接部相对应的一外侧面上设置有挂钩部,所述锁固件卡扣安装于挂钩部上。

3.如权利要求1所述的鞋垫一体成型灌注装置,其特征在于:所述下模板的顶面上设置有若干凸柱,所述中模板的底面上设置有若干定位孔,所述凸柱装设于对应的定位孔内。

4.如权利要求1所述的鞋垫一体成型灌注装置,其特征在于:所述上模板上还设置吸附孔及真空气动阀,所述吸附孔设置于上模板的底面上,真空气动阀设置于上模板的侧面或顶面上,所述真空气动阀设置于抽真空装置的气路上。

5.如权利要求1所述的鞋垫一体成型灌注装置,其特征在于:所述上模板的外侧设置有限位台阶部,所述中模板的外侧还设置有对应的限位凸缘,所述限位凸缘嵌合于限位台阶部上。

6.如权利要求1所述的鞋垫一体成型灌注装置,其特征在于:还包括加热装置,所述加热装置对灌注模具进行加热。

7.如权利要求1所述的鞋垫一体成型灌注装置,其特征在于:还包括中心旋转部、若干成型装置及一个以上的打料装置,若干所述成型装置的内侧端均装设于中心旋转部上,且均可以中心旋转部为中心旋转,所述打料装置设置于成型装置的外侧,以向成型装置内注入成型材料,所述灌注模具设置于成型装置上。

8.如权利要求1所述的鞋垫一体成型灌注装置,其特征在于:还包括导轨、若干成型装置及一个以上的打料装置,所述导轨设置于成型装置的一侧,所述打料装置设置于导轨上并可沿导轨移动以向各成型装置内注入成型材料,所述灌注模具设置于成型装置上。

9.如权利要求8所述的鞋垫一体成型灌注装置,其特征在于:所述成型装置还包括连杆及驱动装置,所述连杆连接于灌注模具及中心旋转部,所述驱动装置驱动灌注模具开模、合模。

10.如权利要求9所述的鞋垫一体成型灌注装置,其特征在于:所述驱动装置包括驱动气缸、固定座及调节杆,所述调节杆枢接于固定座上,驱动气缸装设于固定座上,所述调节杆连接于驱动气缸及上模板。

技术总结

一种鞋垫一体成型灌注装置,其包括灌注模具,所述灌注模具包括上模组件及下模板,该上模组件包括上模板及中模板,上模板上设有鞋垫模型、抽真空装置及磁铁,模型外侧设有若干挂钉位,该模型上设置有放置磁吸件的容置槽。本技术的一体成型灌注鞋垫,无需使用任何胶水粘贴贴合,从而避免了采用胶水所引发的环保问题,同时减少了刷胶药水、过高温烤箱及水压机的生产工序,缩短了鞋垫的生产工时,节省了一定的人工成本及材料成本。且一体成型的鞋垫布与鞋垫主体部之间的附着力也得以显著提高,鞋垫的外形也更平顺,磁吸件的安装也更稳固,磁吸件的凸起效果更明显、颗粒更饱满;实用性强,具有较强的推广意义。

技术研发人员:吴兴良,吕伟强,孙阔

受保护的技术使用者:广东足行健健康科技有限公司

技术研发日:20211227

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!