高尔夫球杆的杆身制造方法与流程

本发明关于一种高尔夫球杆的杆身制造方法,尤其是一种具有弯折杆身的高尔夫球杆的杆身制造方法。

背景技术:

1、众多类型的杆的高尔夫球杆中,推杆常用于果岭上击球,或者球接近于球洞时的短距离击球。推杆头的底部会尽量与地面平行,以使击球面与地面呈邻接,如此,以推杆进行击球时,打者可以准确地将球朝球洞的方向瞄准。现有推杆的杆身为直杆,而打者握杆时,杆身大致会与地面倾斜,因此,打者必须调整握杆的姿势,才能使推杆的杆头的底部尽量与地面平行,如此,造成使用者需勤加练习以确保打击技巧。

2、有鉴于此,现有的高尔夫球杆的杆身确实仍有加以改善的必要。

技术实现思路

1、为解决上述问题,本发明的目的是提供一种高尔夫球杆的杆身制造方法,使杆身形成弯折,以使杆头的底部可以与地面平行。

2、本发明全文所述方向性或其近似用语,例如“前”、“后”、“左”、“右”、“上(顶)”、“下(底)”、“内”、“外”、“侧面”等,主要参考附图的方向,各方向性或其近似用语仅用以辅助说明及理解本发明的各实施例,非用以限制本发明。

3、本发明全文所记载的组件及构件使用“一”或“一个”的量词,仅是为了方便使用且提供本发明范围的通常意义;于本发明中应被解读为包括一个或至少一个,且单一的概念也包括复数的情况,除非其明显意指其他意思。

4、本发明全文所述“结合”、“组合”或“组装”等近似用语,主要包含连接后仍可不破坏构件地分离,或是连接后使构件不可分离等型态,是本领域中技术人员可以依据欲相连的构件材质或组装需求予以选择的。

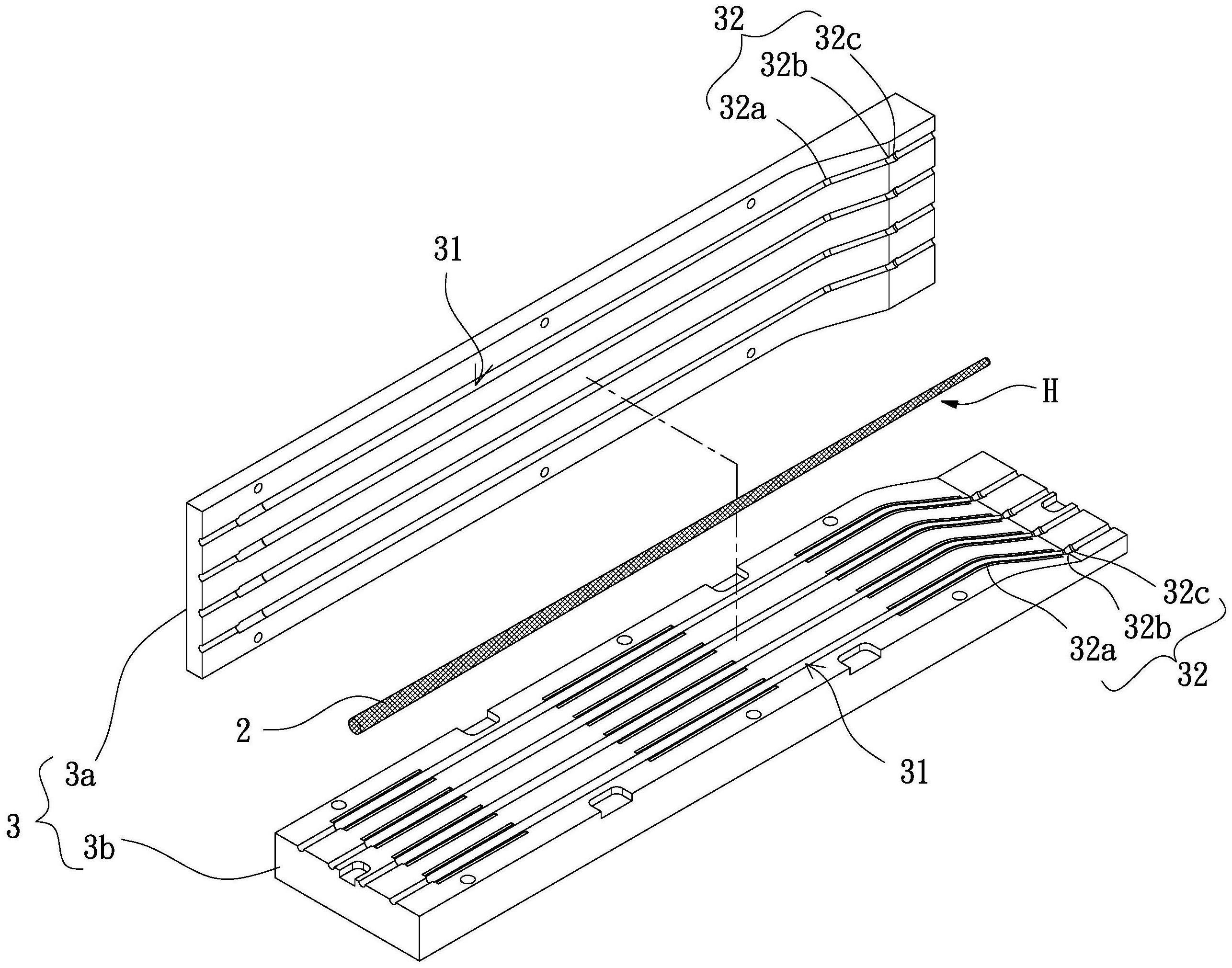

5、本发明的高尔夫球杆的杆身制造方法,包括:提供一芯轴,该芯轴具有一第一轴段及一第二轴段,该第二轴段具有可挠性;将至少一预浸材卷绕该芯轴以形成一杆身待成型件;将该杆身待成型件置于一成型模具,该成型模具具有一直线模道及一弯曲模道,该弯曲模道连接该直线模道,使该芯轴的第一轴段对位于该直线模道,使该芯轴的第二轴段对位于该弯曲模道;及于一热压步骤中,该成型模具以30~90吨重的一成型作用力,于140~160℃对该杆身待成型件热压50~60分钟。

6、本发明的高尔夫球杆的杆身制造方法,另外包括:提供一芯轴;将至少一预浸材卷绕该芯轴;该芯轴与卷绕后的该至少一预浸材分离,并将一气袋置入该至少一预浸材卷绕形成的中空部,该气袋填充气体以使该气袋抵接于该至少一预浸材卷绕后的内壁,以形成一杆身待成型件;将该杆身待成型件置于一成型模具,该成型模具具有一直线模道及一弯曲模道,该弯曲模道连接该直线模道,使该芯轴的第一轴段对位于该直线模道,及使该芯轴的第二轴段对位于该弯曲模道;及于一热压步骤中,使该气袋内的气压维持在3~14kgf/cm2,该成型模具以30~90吨重的一成型作用力,于140~160℃对该杆身待成型件热压50~60分钟。

7、因此,本发明的高尔夫球杆的杆身制造方法,通过将该至少一预浸材卷绕层叠于该芯轴,以形成作为高尔夫球杆的杆身的管体。并由该芯轴或者该气袋,对该至少一预浸材卷绕层叠后的中空部形成支撑,借此形成该杆身待成型件。该成型模具中的模穴具有该直线模道及该弯曲模道,如此,以该成型模具对该杆身待成型件进行热压后,该杆身待成型件可以成型为具有弯折的高尔夫球杆的杆身。该杆身的弯折可以使杆头的底部与地面形成平行,使打者能够准确地对高尔夫球进行瞄准,可以实现具有较佳控球性的功效。

8、其中,该第二轴段的材质为聚氨酯。如此,该第二轴段为可挠性材质,具有从该杆身的弯折部分抽出分离的功效。

9、其中,该至少一预浸材具有三种不同方向延伸的纤维。如此,可以使该至少一预浸材具有较佳的强度功效。

10、其中,于该第二轴段涂布一层离型剂,再将至少一预浸材卷绕该芯轴。如此,可以具有使该第二轴段与该至少一预浸材容易分离的功效。

11、其中,该直线模道与该弯曲模道之间具有一第一弯折部,该第一弯折部的弯折角为15~24.6°。如此,具有对该杆身待成型件成型出具有弯折的杆身的功效。

12、其中,该直线模道的长度为735mm~935mm,该弯曲模道的长度为100mm~120mm。如此,具有成型预定长度的高尔夫球杆的杆身的功效。

13、其中,该弯曲模道通过一第二弯折部形成一偏心段,该第二弯折部的弯折角为5~14.6°。如此,具有对该杆身待成型件成型出具有两段式弯折的杆身的功效。

14、其中,该成型模具具有四个模穴,各模穴具有该直线模道及该弯曲模道。如此,该成型模具可以同时对四个杆身待成型件进行成型,具有提升作业效率的功效。

15、其中,该热压步骤包括,于一第一分段热压步骤中,该成型模具以30~50吨重成型作用力对该杆身待成型件热压160~200秒,于一第二分段热压步骤中,该成型模具继续以70~90吨重成型作用力对该杆身待成型件热压100~140秒,于一第三分段热压步骤中,该成型模具继续以70~90吨重成型作用力对该杆身待成型件热压2500~2900秒,以及于一第四分段热压步骤中,该成型模具继续以50~70吨重成型作用力对该杆身待成型件热压15~25秒。如此,可以先以较低的压力对该杆身待成型件进行初压,在以分段方式增大压力,具有可以避免该成型模具的损伤的功效。

16、其中,于该第一分段热压步骤中,该气袋内的气压维持为3~5kgf/cm2,于该第二分段热压步骤中,该气袋内的气压维持为5~7kgf/cm2,于该第三分段热压步骤中,该气袋内的气压维持为10~14kgf/cm2,以及于该第四分段热压步骤中,使该气袋的气压降至大气压力。如此,该气袋的气压可以依据该成型模具的压力进行调整,具有避免该气袋的破裂的功效。

技术特征:

1.一种高尔夫球杆的杆身制造方法,其特征在于,包括:

2.如权利要求1所述的高尔夫球杆的杆身制造方法,其特征在于,该第二轴段的材质为聚氨酯。

3.如权利要求1所述的高尔夫球杆的杆身制造方法,其特征在于,该至少一个预浸材具有三种不同方向延伸的纤维。

4.如权利要求1所述的高尔夫球杆的杆身制造方法,其特征在于,于该第二轴段涂布一层离型剂,再将至少一个预浸材卷绕该芯轴。

5.如权利要求1所述的高尔夫球杆的杆身制造方法,其特征在于,该直线模道与该弯曲模道之间具有一个第一弯折部,该第一弯折部的弯折角为15~24.6°。

6.如权利要求5所述的高尔夫球杆的杆身制造方法,其特征在于,该直线模道的长度为735mm~935mm,该弯曲模道的长度为100mm~120mm。

7.如权利要求5所述的高尔夫球杆的杆身制造方法,其特征在于,该弯曲模道通过一个第二弯折部形成一个偏心段,该第二弯折部的弯折角为5~14.6°。

8.如权利要求1所述的高尔夫球杆的杆身制造方法,其特征在于,该成型模具具有四个模穴,各模穴具有该直线模道及该弯曲模道。

9.如权利要求1至8中任一项所述的高尔夫球杆的杆身制造方法,其特征在于,该热压步骤包括,于一个第一分段热压步骤中,该成型模具以30~50吨重成型作用力对该杆身待成型件热压160~200秒,于一个第二分段热压步骤中,该成型模具继续以70~90吨重成型作用力对该杆身待成型件热压100~140秒,于一个第三分段热压步骤中,该成型模具继续以70~90吨重成型作用力对该杆身待成型件热压2500~2900秒,以及于一个第四分段热压步骤中,该成型模具继续以50~70吨重成型作用力对该杆身待成型件热压15~25秒。

10.一种高尔夫球杆的杆身制造方法,其特征在于,包括:

11.如权利要求10所述的高尔夫球杆的杆身制造方法,其特征在于,该热压步骤包括,该成型模具于一第一分段热压步骤中,该成型模具以30~50吨重成型作用力对该杆身待成型件热压160~200秒,于一第二分段热压步骤中,该成型模具续以70~90吨重成型作用力对该杆身待成型件热压100~140秒,于一第三分段热压步骤中,该成型模具续以70~90吨重成型作用力对该杆身待成型件热压2500~2900秒,以及于一第四分段热压步骤中,该成型模具续以50~70吨重成型作用力对该杆身待成型件热压15~25秒。

12.如权利要求11所述的高尔夫球杆的杆身制造方法,其特征在于,于该第一分段热压步骤中,该气袋内的气压维持为3~5kgf/cm2,于该第二分段热压步骤中,该气袋内的气压维持为5~7kgf/cm2,于该第三分段热压步骤中,该气袋内的气压维持为10~14kgf/cm2,以及于该第四分段热压步骤中,使该气袋的气压降至大气压力。

技术总结

本发明提供一种高尔夫球杆的杆身制造方法,用以解决现有推杆使用不便的问题。包括:提供一芯轴,该芯轴具有一第一轴段及一第二轴段,该第二轴段具有可挠性;将至少一预浸材卷绕该芯轴以形成一杆身待成型件;将该杆身待成型件置于一成型模具,该成型模具具有一直线模道及一弯曲模道,该弯曲模道连接该直线模道,使该芯轴的第一轴段对位于该直线模道,使该芯轴的第二轴段对位于该弯曲模道;及于一热压步骤中,该成型模具以30~90吨重的一成型作用力,于140~160℃对该杆身待成型件热压50~60分钟。

技术研发人员:朱兴林

受保护的技术使用者:复盛应用科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!