基于汽车箱灯壳体的前模斜弹杆结构的制作方法

1.本发明涉及一种前模斜弹杆结构,尤其涉及一种基于汽车箱灯壳体的前模斜弹杆结构。

背景技术:

2.由于产品的倒扣,如果该模具采用常用的前模油缸抽芯滑块结构,模具结构复杂;采用普通前模斜顶结构,模具厚度776mm,模具结构复杂模具。此2种方案制作成本较高,模具利润降低,降低市场竞争力。

技术实现要素:

3.本发明主要是解决现有技术中存在的不足,提供一种实现小倒扣的顺利脱模,简化了模具结构,缩小模具厚度尺寸的基于汽车箱灯壳体的前模斜弹杆结构。

4.本发明的上述技术问题主要是通过下述技术方案得以解决的:

5.一种基于汽车箱灯壳体的前模斜弹杆结构,包括产品,还包括前模板,所述的前模板的底部设有前模面板,所述的前模板中设有半嵌入分布的前模芯,所述的产品位于前模芯中,所述的前模芯中设有推动产品进行出模的斜弹杆且斜弹杆通过弹性出模组件进行弹性回位。

6.作为优选,所述的弹性出模组件位于前模板中,所述的弹性出模组件包括沿前模板中进行位移的斜弹座且斜弹杆的尾部固定在斜弹座中,斜弹座推动斜弹杆进行位移,所述的斜弹座中设有与斜弹座呈弹性回位的弹簧扶杆且弹簧扶杆推动斜弹座进行位移。

7.作为优选,所述的前模芯中设有与前模芯固定的镶件,所述的斜弹杆的头部套在镶件中且斜弹杆沿镶件进行滑动,所述的弹簧扶杆的尾部设在弹簧扶杆固定块中,所述的弹簧扶杆外套有回位弹簧且弹簧扶杆通过回位弹簧推动斜弹座位移。

8.作为优选,所述的斜弹杆上表面的倾斜角度为3度,所述的斜弹座的位移间距为300mm,所述的斜弹杆头部的左侧壁为孔分模面且孔分模面的表面与镶件的表面呈同一水平面分布。。

9.作为优选,所述的弹簧扶杆固定块通过前模面板与前模板固定。

10.作为优选,所述的斜弹座为多边体,所述的斜弹座的表面设有4个呈均分状分布的调整板,所述的调整板与斜弹座通过若干螺钉进行定位,所述的调整板的上表面高于斜弹座的上表面,所述的斜弹杆与斜弹座通过螺丝固定。

11.模具亮点:

12.模具结构简单,紧凑,动作稳定可靠。该产品是汽车箱灯壳体,产品倒扣看起来觉得很简单。仔细分析,结合客户对产品的装配要求,产品倒扣的脱模结构,不论采用油缸内滑块结构,或采用普通前模斜顶结构,模具厚度尺寸将会加大,模具制造成本会增加,压缩模具利润;本次发明,模具采用前模斜弹杆结构,成功解决产品倒扣脱模的问题,结构简单,模具长度、宽度、高度等尺寸都得到压缩。同时,推广前模斜弹块(杆)结构在汽车安全件模

具中的应用,很大程度节省模具成本,实现公司的盈利目的,提高了公司在模具行业中的竞争力。

13.模具动作原理

14.模具注塑完成后,模具开模同时,回位弹簧驱动斜弹座带动斜弹杆运动,当开模距离达到30mm时,斜弹杆脱离产品倒扣,斜弹座在定位面作用下停止运动。

15.斜弹杆组件的复位,合模过程中,依靠合模力,在孔的分模面碰压斜弹杆组件复位。前模斜弹杆组件结构弹出和复位动作稳定可靠。

16.模具前模装配过程:

17.a.把镶件安装在前模芯对应的镶件槽内,用螺丝固定好。把前模芯安装在前模板对应的定位槽内,用螺丝锁紧固定好。

18.b.把调整板安装在斜弹座对应的定位槽内,用平头螺丝固定好。

19.c.把斜弹杆安装在镶件对应的斜弹杆导向槽内。把斜弹座安装在前模板对应的导向槽内,而且要调整斜弹杆安装在斜弹座对应的定位槽内,用螺丝把斜弹座与斜弹杆固定好。

20.d.把弹簧扶杆安装在弹簧扶杆固定块对应的定位槽内。

21.e.把回位弹簧安装在斜弹座对应的弹簧槽内。把弹簧扶杆对准弹簧孔,弹簧扶杆固定块固定在前模板对应的定位槽内,用螺丝固定好。

22.f.把前模面板和前模板用螺丝固定好。

23.本发明提供基于汽车箱灯壳体的前模斜弹杆结构,结构紧凑度高,降低生产成本,提升产品品质。

附图说明

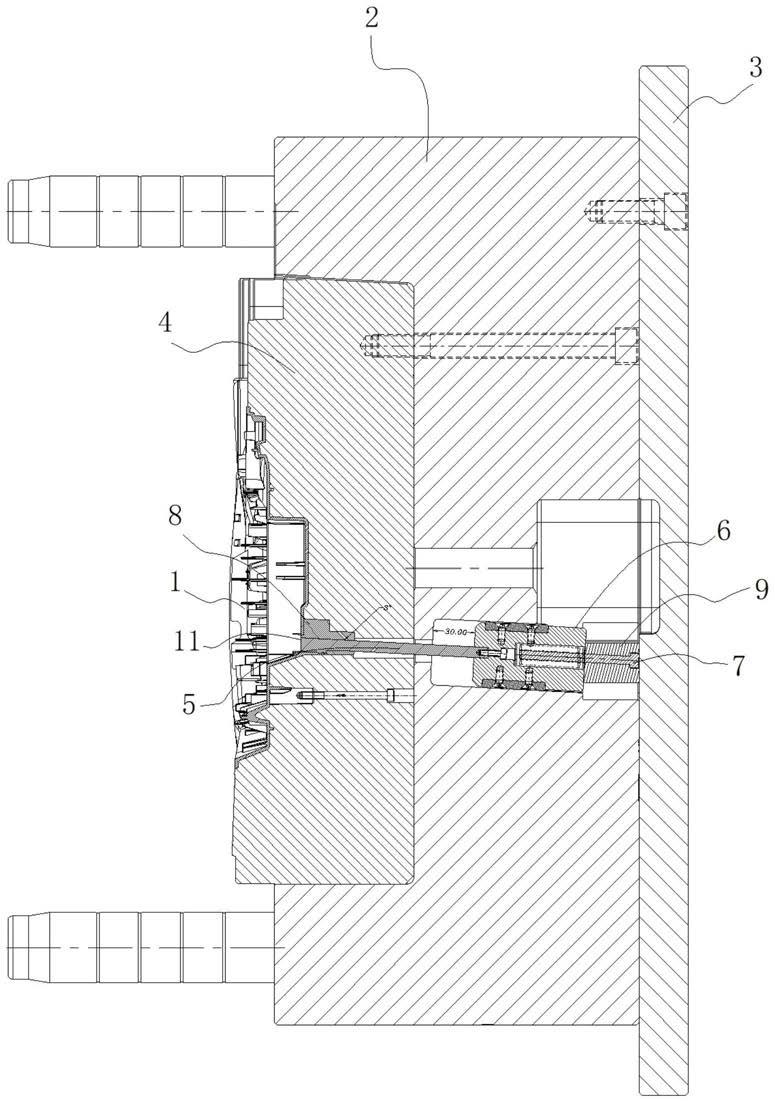

24.图1是本发明的结构示意图;

25.图2是本发明的推动结构示意图;

26.图3是本发明中弹性出模组件的立体结构示意图;

27.图4为图3的剖视结构示意图。

具体实施方式

28.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

29.实施例1:如图所示,一种基于汽车箱灯壳体的前模斜弹杆结构,包括产品1,还包括前模板2,所述的前模板2的底部设有前模面板3,所述的前模板2中设有半嵌入分布的前模芯4,所述的产品1位于前模芯4中,所述的前模芯4中设有推动产品1进行出模的斜弹杆5且斜弹杆5通过弹性出模组件进行弹性回位。

30.所述的弹性出模组件位于前模板2中,所述的弹性出模组件包括沿前模板2中进行位移的斜弹座6且斜弹杆5的尾部固定在斜弹座6中,斜弹座6推动斜弹杆5进行位移,所述的斜弹座6中设有与斜弹座6呈弹性回位的弹簧扶杆7且弹簧扶杆7推动斜弹座6进行位移。

31.所述的前模芯4中设有与前模芯4固定的镶件8,所述的斜弹杆5的头部套在镶件8中且斜弹杆5沿镶件8进行滑动,所述的弹簧扶杆7的尾部设在弹簧扶杆固定块9中,所述的弹簧扶杆7外套有回位弹簧10且弹簧扶杆7通过回位弹簧10推动斜弹座6位移。

32.所述的斜弹杆5上表面的倾斜角度为3度,所述的斜弹座6的位移间距为300mm,所述的斜弹杆5头部的左侧壁为孔分模面11且孔分模面11的表面与镶件8的表面呈同一水平面分布。

33.所述的弹簧扶杆固定块9通过前模面板3与前模板2固定。

34.所述的斜弹座6为多边体,所述的斜弹座6的表面设有4个呈均分状分布的调整板12,所述的调整板12与斜弹座6通过若干螺钉进行定位,所述的调整板12的上表面高于斜弹座6的上表面,所述的斜弹杆5与斜弹座6通过螺丝固定。

技术特征:

1.一种基于汽车箱灯壳体的前模斜弹杆结构,包括产品(1),其特征在于:还包括前模板(2),所述的前模板(2)的底部设有前模面板(3),所述的前模板(2)中设有半嵌入分布的前模芯(4),所述的产品(1)位于前模芯(4)中,所述的前模芯(4)中设有推动产品(1)进行出模的斜弹杆(5)且斜弹杆(5)通过弹性出模组件进行弹性回位。2.根据权利要求1所述的基于汽车箱灯壳体的前模斜弹杆结构,其特征在于:所述的弹性出模组件位于前模板(2)中,所述的弹性出模组件包括沿前模板(2)中进行位移的斜弹座(6)且斜弹杆(5)的尾部固定在斜弹座(6)中,斜弹座(6)推动斜弹杆(5)进行位移,所述的斜弹座(6)中设有与斜弹座(6)呈弹性回位的弹簧扶杆(7)且弹簧扶杆(7)推动斜弹座(6)进行位移。3.根据权利要求2所述的基于汽车箱灯壳体的前模斜弹杆结构,其特征在于:所述的前模芯(4)中设有与前模芯(4)固定的镶件(8),所述的斜弹杆(5)的头部套在镶件(8)中且斜弹杆(5)沿镶件(8)进行滑动,所述的弹簧扶杆(7)的尾部设在弹簧扶杆固定块(9)中,所述的弹簧扶杆(7)外套有回位弹簧(10)且弹簧扶杆(7)通过回位弹簧(10)推动斜弹座(6)位移。4.根据权利要求2或3所述的基于汽车箱灯壳体的前模斜弹杆结构,其特征在于:所述的斜弹杆(5)上表面的倾斜角度为3度,所述的斜弹座(6)的位移间距为300mm,所述的斜弹杆(5)头部的左侧壁为孔分模面(11)且孔分模面(11)的表面与镶件(8)的表面呈同一水平面分布。5.根据权利要求3所述的基于汽车箱灯壳体的前模斜弹杆结构,其特征在于:所述的弹簧扶杆固定块(9)通过前模面板(3)与前模板(2)固定。6.根据权利要求4所述的基于汽车箱灯壳体的前模斜弹杆结构,其特征在于:所述的斜弹座(6)为多边体,所述的斜弹座(6)的表面设有4个呈均分状分布的调整板(12),所述的调整板(12)与斜弹座(6)通过若干螺钉进行定位,所述的调整板(12)的上表面高于斜弹座(6)的上表面,所述的斜弹杆(5)与斜弹座(6)通过螺丝固定。

技术总结

本发明涉及一种前模斜弹杆结构,尤其涉及一种基于汽车箱灯壳体的前模斜弹杆结构。包括产品,还包括前模板,所述的前模板的底部设有前模面板,所述的前模板中设有半嵌入分布的前模芯,所述的产品位于前模芯中,所述的前模芯中设有推动产品进行出模的斜弹杆且斜弹杆通过弹性出模组件进行弹性回位。结构紧凑度高,降低生产成本,提升产品品质。提升产品品质。提升产品品质。

技术研发人员:俞希荣

受保护的技术使用者:广州友成机工有限公司

技术研发日:2022.01.19

技术公布日:2022/5/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1