一种碳纤维传动轴总成的制造方法与流程

1.本发明涉及传动轴总成的制造领域,具体为一种碳纤维传动轴总成的制造方法。

背景技术:

2.随着汽车行业整车轻量化的不断深入,汽车零部件的轻量化也不断展开。对于整车传递扭矩的重要安保部件,传动轴总成已由钢制传动轴逐渐向铝合金传动轴转移,铝合金传动轴占比在逐渐增大。由于材料本身力学性能的限制,铝合金传动轴和钢制传动轴一样总成长度受到限制,总长不可能超过2.9米。为了进一步轻量化,且开发总成长度超过3米的传动轴,采用碳纤维材料加工传动轴轴管就是首选方案。

3.碳纤维材料虽然强度很高,但韧性很差且不具备焊接性能,这为碳纤维传动轴的生产和后续的加工带来很多不便。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供了一种纤维传动轴总成的制造方法,从而解决碳纤维材料焊接加工材料不方便的问题。

5.本发明提出的具体方案如下:

6.一种碳纤维传动轴总成的制造方法,具体包括以下步骤:

7.s1.利用芯模制造出碳纤维轴管;

8.s2.将万向节叉和花键套分别与碳纤维轴管两端的内孔进行套接;

9.s3.在万向节叉与碳纤维轴管的连接处、花键套与碳纤维轴管的连接处分别打孔攻丝形成螺纹孔,通过拧入螺栓使得万向节叉与碳纤维轴管同轴固定并形成第一固联部,也使得花键套与碳纤维轴管同轴固定并形成第二固联部;

10.s4.在第一固联部和第二固联部安装螺栓的部位分别缠绕碳纤维布包住螺栓,涂一层高温环氧胶;

11.s5.修边、表面打磨后进行表面喷漆,纤维传动轴总成制造完成。

12.进一步的,步骤s2中,在将万向节叉、花键套与碳纤维轴管进行套接之前,先将万向节叉和花键套与碳纤维轴管联接的部分车削加工出2度至4度的锥度,再在连接的位置处涂抹一层树脂胶。

13.进一步的,步骤s2中,在涂抹树脂胶之前,将碳纤维轴管两端的端部内孔进行车削加工,使得内孔具有锥度。

14.进一步的,锥度范围为2

°

~4

°

。

15.进一步的,步骤s1中,碳纤维轴管的制造步骤具体包括:

16.s1-1.碳纤维丝缠绕铺层;

17.将碳纤维丝束固定在芯模的旋转支架上,同时将树脂胶液倒入缠绕机的浸渍槽内,保证碳纤维丝束始终处于浸润状态,最后调整好缠绕张力和角度参数,进行纤维丝缠绕铺层;

18.s1-2.碳纤维轴管固化;

19.缠绕铺层完毕后,将碳纤维轴管制品整体放入烘箱中按照树脂固化的工艺进行加热固化;

20.s1-3.碳纤维轴管脱模;

21.室温下完全冷却后,放入脱模装置中,先将碳纤维轴管制品处用定位销进行定位,再将芯模的一端与脱模专用设备尾座相连接并定位,用尾座丝杆的牵引力将芯模匀速拉出与制品分离;至此,碳纤维轴管制作完成。

22.进一步的,步骤s1-2中,碳纤维轴管固化具体为从室温升温至80℃,保温1h;然后再升温至120℃,再保温1h;最后升温至160℃,保温4h,160℃为固化温度;随炉自然冷却至室温。

23.采用本技术方案所达到的有益效果为:

24.通过将碳纤维轴管的两端处打上螺栓,并且在螺栓处涂抹高温环氧胶,从而保证了碳纤维轴管与万向节叉、花键套之间连接的稳定性;有效地解决了碳纤维材料虽然强度很高,但韧性很差且不具备焊接性能这一技术问题。

附图说明

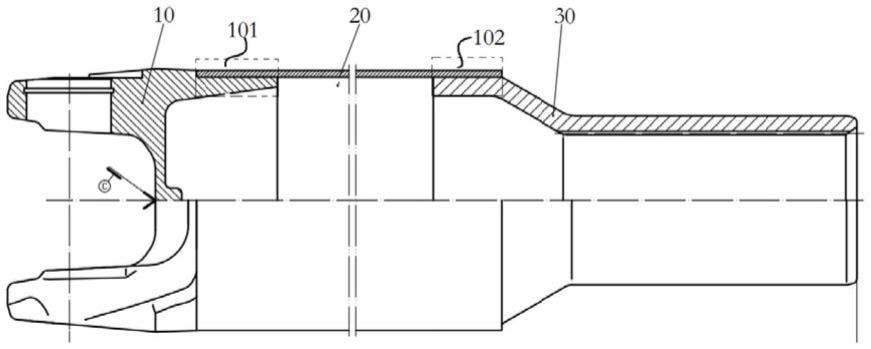

25.图1为碳纤维传动轴总成的剖面示意图。

26.图2为碳纤维传动轴总成的立体示意图。

27.其中:10万向节叉、20碳纤维轴管、30花键套、101第一固联部、102第二固联部。

具体实施方式

28.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

29.本实施例提供了一种碳纤维传动轴总成的制造方法,通过采用本方案提出的方案,从而实现了碳纤维轴管的制造和碳纤维传动轴总成的加工。

30.具体的,参见图1-图2,碳纤维传动轴总成的加工方法包括以下步骤:

31.s1.利用芯模制造出碳纤维轴管;

32.其中,在对碳纤维轴管进行制造时,需要进行多个工艺步骤,

33.s1-1.碳纤维丝缠绕铺层;将碳纤维丝束固定在芯模的旋转支架上,同时将树脂胶液倒入缠绕机的浸渍槽内,保证碳纤维丝束始终处于浸润状态,最后调整好缠绕张力和角度参数,进行纤维丝缠绕铺层;

34.s1-2.碳纤维轴管固化;缠绕铺层完毕后,将碳纤维轴管制品整体放入烘箱中按照树脂固化的工艺进行加热固化;碳纤维轴管固化具体为从室温升温至80℃,保温1h;然后再升温至120℃,再保温1h;最后升温至160℃,保温4h,160℃为固化温度;随炉自然冷却至室温。

35.s1-3.碳纤维轴管脱模;室温下完全冷却后,放入脱模装置中,先将碳纤维轴管制品处用定位销进行定位,再将芯模的一端与脱模专用设备尾座相连接并定位,用尾座丝杆的牵引力将芯模匀速拉出与制品分离;至此,碳纤维轴管制作完成。

36.以上步骤的介绍为碳纤维轴管的制造介绍,下面对于利用碳纤维轴管与万向节

叉、花键套进行连接从而形成碳纤维传动轴总成的制造方法做详细的介绍。

37.s2.将万向节叉10和花键套30分别与碳纤维轴管20两端的内孔进行套接。

38.但是在进行套接之前,为了套接的方便,将碳纤维轴管20两端的端部内孔进行车削加工,使得内孔具有锥度,一般而言锥度范围为2

°

~4

°

,同时将万向节叉和花键套与碳纤维轴管联接的部分车削加工出2度至4度的锥度。本实施例中采用的锥度为3

°

,这样才能够保证套接的顺利。

39.同时可选的,为了保证连接位置的稳定性,将万向节叉10、花键套30与碳纤维轴管20进行套接之前,先在万向节叉10、花键套30、碳纤维轴管20连接的位置处涂抹一层树脂胶。

40.s3.在万向节叉10与碳纤维轴管20的连接处、花键套30与碳纤维轴管20的连接处分别打孔攻丝形成螺纹孔,通过拧入螺栓使得万向节叉10与碳纤维轴管20同轴固定并形成第一固联部101,也使得花键套30与碳纤维轴管20同轴固定并形成第二固联部102。

41.s4.在第一固联部101和第二固联部102安装螺栓的部位分别缠绕碳纤维布包住螺栓,然后涂一层高温环氧胶。

42.s5.修边、表面打磨后进行表面喷漆,纤维传动轴总成制造完成。

43.因此,本技术方案通过将碳纤维轴管的两端处打上螺栓,并且在螺栓处涂抹高温环氧胶,从而保证了碳纤维轴管与万向节叉、花键套之间连接的稳定性;有效地解决了碳纤维材料虽然强度很高,但韧性很差且不具备焊接性能这一技术问题。

44.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种碳纤维传动轴总成的制造方法,其特征在于,具体包括以下步骤:s1.利用芯模制造出碳纤维轴管(20);s2.将万向节叉(10)和花键套(30)分别与碳纤维轴管(20)两端的内孔进行套接;s3.在万向节叉(10)与碳纤维轴管(20)的连接处、花键套(30)与碳纤维轴管(20)的连接处分别打孔攻丝形成螺纹孔,通过拧入螺栓使得万向节叉(10)与碳纤维轴管(20)同轴固定并形成第一固联部(101),也使得花键套(30)与碳纤维轴管(20)同轴固定并形成第二固联部(102);s4.在第一固联部(101)和第二固联部(102)安装螺栓的部位分别缠绕碳纤维布包住螺栓,涂一层高温环氧胶;s5.修边、表面打磨后进行表面喷漆,纤维传动轴总成制造完成。2.根据权利要求1所述的一种碳纤维传动轴总成的制造方法,其特征在于,步骤s2中,在将万向节叉(10)、花键套(30)与碳纤维轴管(20)进行套接之前,先将万向节叉和花键套与碳纤维轴管联接的部分车削加工出2度至4度的锥度,再在连接的位置处涂抹一层树脂胶。3.根据权利要求2所述的一种碳纤维传动轴总成的制造方法,其特征在于,步骤s2中,在涂抹树脂胶之前,将碳纤维轴管(20)两端的端部内孔进行车削加工,使得内孔具有锥度。4.根据权利要求3所述的一种碳纤维传动轴总成的制造方法,其特征在于,锥度范围为2

°

~4

°

。5.根据权利要求1所述的一种碳纤维传动轴总成的制造方法,其特征在于,步骤s1中,碳纤维轴管(20)的制造步骤具体包括:s1-1.碳纤维丝缠绕铺层;将碳纤维丝束固定在芯模的旋转支架上,同时将树脂胶液倒入缠绕机的浸渍槽内,保证碳纤维丝束始终处于浸润状态,最后调整好缠绕张力和角度参数,进行纤维丝缠绕铺层;s1-2.碳纤维轴管(20)固化;缠绕铺层完毕后,将碳纤维轴管(20)制品整体放入烘箱中按照树脂固化的工艺进行加热固化;s1-3.碳纤维轴管(20)脱模;室温下完全冷却后,放入脱模装置中,先将碳纤维轴管(20)制品处用定位销进行定位,再将芯模的一端与脱模专用设备尾座相连接并定位,用尾座丝杆的牵引力将芯模匀速拉出与制品分离;至此,碳纤维轴管(20)制作完成。6.根据权利要求5所述的一种碳纤维传动轴总成的制造方法,其特征在于,步骤s1-2中,碳纤维轴管(20)固化具体为从室温升温至80℃,保温1h;然后再升温至120℃,再保温1h;最后升温至160℃,保温4h,160℃为固化温度;随炉自然冷却至室温。

技术总结

本发明公开了一种碳纤维传动轴总成的制造方法,涉及传动轴总成的制造领域,具体包括S1.利用芯模制造出碳纤维轴管;S2.将万向节叉和花键套分别与碳纤维轴管两端的内孔进行套接;S3.在万向节叉与碳纤维轴管的连接处、花键套与碳纤维轴管的连接处通过拧入螺栓使得万向节叉与碳纤维轴管同轴固定,也使得花键套与碳纤维轴管同轴固定;S4.在安装螺栓的部位分别缠绕碳纤维布包住螺栓,涂一层高温环氧胶;S5.修边、表面打磨后进行表面喷漆,纤维传动轴总成制造完成。通过将碳纤维轴管的两端处打上螺栓,并且在螺栓处涂抹高温环氧胶,从而保证了碳纤维轴管与万向节叉、花键套之间连接的稳定性;解决了碳纤维材料不具备焊接性能这一技术问题。术问题。术问题。

技术研发人员:朱洪 罗驰 鲁贻梅

受保护的技术使用者:东风汽车底盘系统有限公司

技术研发日:2022.06.28

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1