一种利用增压法生产可发性塑料颗粒的制备工艺的制作方法

本发明涉及塑料颗粒生产,具体是一种利用增压法生产可发性塑料颗粒的制备工艺。

背景技术:

1、可发性塑胶颗粒,即在一定的工艺条件(温度、压力、时间等)下可以发泡的一类塑胶颗粒,可发性塑胶颗粒以其轻量化、多种性能提升等优点,越来越为市场所接受,常用作绝缘、绝热、保温和包装缓冲材料。

2、中国专利号cn202010339404.9涉及一种再生塑料颗粒制备加工工艺,该再生塑料颗粒制备加工工艺采用如下加工设备,该加工设备包括底板、支撑架和造粒装置,所述的底板上均匀设置有安装孔,底板上端对称安装有支撑架,支撑架呈弧形结构,支撑架内部之间安装有造粒装置。

3、现有技术的可发性塑胶颗粒的生产过程中,当发泡剂这一组分加入后,在切粒环节如果控制不当,熔体就会少量或者全部发泡,从而不能制得合格的可发性颗粒,因此亟需研发一种利用增压法生产可发性塑料颗粒的制备工艺。

技术实现思路

1、本发明的目的在于提供一种利用增压法生产可发性塑料颗粒的制备工艺,以解决上述背景技术中提出的颗粒在切粒中容易出现发泡的问题。

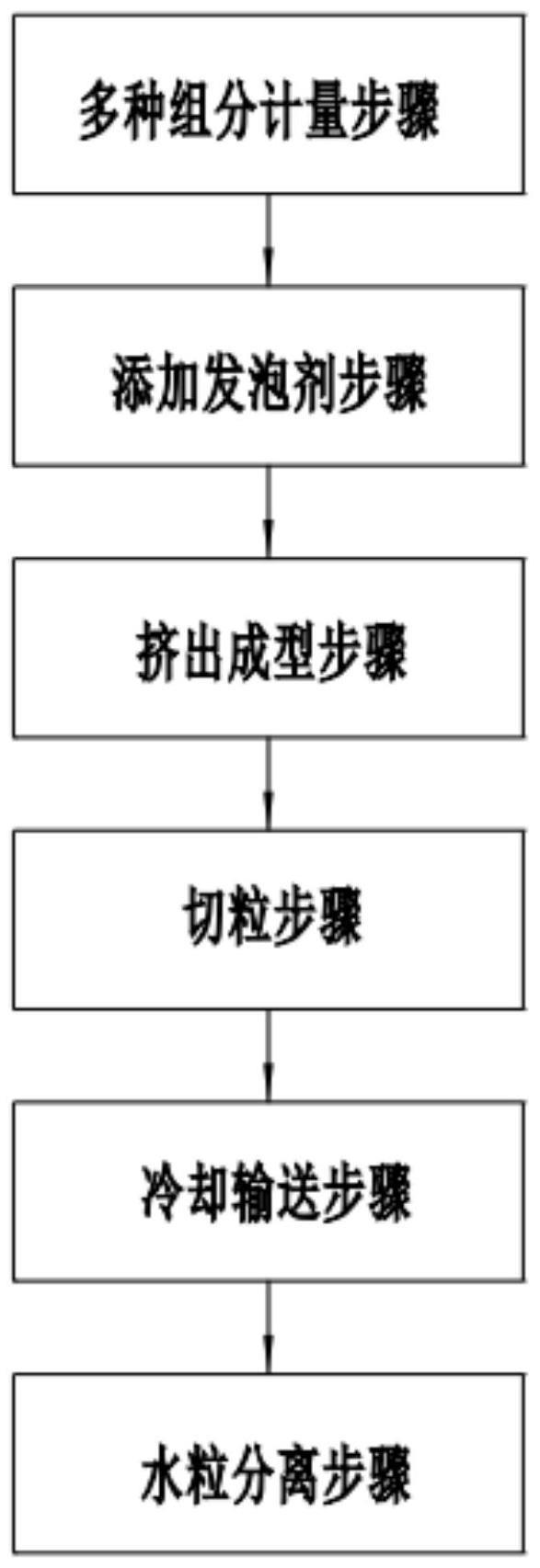

2、本发明的技术方案是:一种利用增压法生产可发性塑料颗粒的制备工艺,包括以下步骤:

3、多种组分计量步骤:通过多台失重式计量秤分别计量各个固体组分,然后将各组分配混后输送到双螺杆挤出机进料口,并在螺杆中进行熔融;

4、添加发泡剂步骤:将发泡剂通过柱塞隔膜泵精确计量,并输送到双螺杆挤出机中熔融共混;

5、挤出成型步骤:通过双螺杆挤出机将熔融的组分从成型模具中进行挤出;

6、切粒步骤:将物料熔体离开成型模具后进入工艺水中,并对工艺水增加压力,采用切粒设备在工艺水中对物料进行切粒,使得物料形成可发性塑料颗粒半成品;

7、冷却输送步骤:切粒完成后,通过工艺水对可发性塑料颗粒半成品进行输送和逐步冷却;

8、水粒分离步骤:将可发性颗粒进入特殊的离心脱水机进行水料分离并干燥,干燥后的可发性颗粒进入振动筛进行筛分,从而得到合格的可发性颗粒。

9、进一步地,所述双螺杆挤出机的螺筒与螺纹元件w6mo5cr4v2采用材质制成,所述螺筒与螺纹元件采用高温真空淬火热处理加工制成,所述螺筒与螺纹元件的硬度为hrc62-64。

10、进一步地,在所述切粒步骤中,工艺水的压力为10-15公斤,在所述冷却输送步骤中,所述工艺水管路长度为100米,在工艺水管路出口的压力为3-5公斤。

11、进一步地,在所述挤出成型步骤中,所述成型模具的孔径为0.65-0.85mm,所述可发性塑胶颗粒的粒径为0.7-0.9mm。

12、进一步地,在所述切粒步骤中,采用模具温度补偿装置对成型模具进行温度补偿,所述成型模具的温度为230-260℃。

13、进一步地,在所述冷却输送步骤中,工艺水将可发性塑料颗粒半成品冷却至35-40℃,工艺水为软水。

14、进一步地,所述工艺水的温度为35-80℃,工艺水的流速为20-40m³/h。

15、进一步地,在所述切粒步骤中所述可发性塑胶颗粒的粒径为0.7-0.9mm。

16、进一步地,所述温度补偿装置采用导热油为加热介质对成型模具进行加热,所述导热油流出的温度补偿装置的温度为250-280℃。

17、进一步地,所述导热油的流速为6-10m³/h,导热油的粘度为0.6-1厘泊。

18、本发明通过改进在此提供一种利用增压法生产可发性塑料颗粒的制备工艺,与现有技术相比,具有如下改进及优点:

19、(1)本发明通过向工艺水中施加压力,使得具有发泡剂的物料在水下进行切粒时,使得物料在切粒时不满足发泡的压力,进而使得物料不会产生发泡的现象,提高了可发性塑料颗粒加工的质量。

20、(2)本发明通过温度补偿装置对成型模具进行温度补偿,防止模具内部的物料就会固化在模具中造成生产中断,使得模具温度维持在工艺要求的温度范围,实现可发性塑料颗粒连续化生产。

21、(3)本发明选用w6mo5cr4v2的材质制成双螺杆挤出机的螺筒与螺纹元件,并对螺筒与螺纹元件采用高温真空淬火热处理加工,使得双螺杆挤出机使用时性能稳定、强度高,承载负荷大,并且不会被物料腐蚀。

技术特征:

1.一种利用增压法生产可发性塑料颗粒的制备工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种利用增压法生产可发性塑料颗粒的制备工艺,其特征在于:所述双螺杆挤出机的螺筒与螺纹元件w6mo5cr4v2采用材质制成,所述螺筒与螺纹元件采用高温真空淬火热处理加工制成,所述螺筒与螺纹元件的硬度为hrc62-64。

3.根据权利要求1所述的一种利用增压法生产可发性塑料颗粒的制备工艺,其特征在于:在所述切粒步骤中,工艺水的压力为10-15公斤,在所述冷却输送步骤中,所述工艺水管路长度为100米,在工艺水管路出口的压力为3-5公斤。

4.根据权利要求1所述的一种利用增压法生产可发性塑料颗粒的制备工艺,其特征在于:在所述挤出成型步骤中,所述成型模具的孔径为0.65-0.85mm,所述可发性塑胶颗粒的粒径为0.7-0.9mm。

5.根据权利要求1所述的一种利用增压法生产可发性塑料颗粒的制备工艺,其特征在于:在所述切粒步骤中,采用模具温度补偿装置对成型模具进行温度补偿,所述成型模具的温度为230-260℃。

6.根据权利要求1所述的一种利用增压法生产可发性塑料颗粒的制备工艺,其特征在于:在所述冷却输送步骤中,工艺水将可发性塑料颗粒半成品冷却至35-40℃,工艺水为软水。

7.根据权利要求6所述的一种利用增压法生产可发性塑料颗粒的制备工艺,其特征在于:所述工艺水的温度为35-80℃,工艺水的流速为20-40m³/h。

8.根据权利要求4所述的一种利用增压法生产可发性塑料颗粒的制备工艺,其特征在于:在所述切粒步骤中所述可发性塑胶颗粒的粒径为0.7-0.9mm。

9.根据权利要求5所述的一种利用增压法生产可发性塑料颗粒的制备工艺,其特征在于:所述温度补偿装置采用导热油为加热介质对成型模具进行加热,所述导热油流出的温度补偿装置的温度为250-280℃。

10.根据权利要求9所述的一种利用增压法生产可发性塑料颗粒的制备工艺,其特征在于:所述导热油的流速为6-10m³/h,导热油的粘度为0.6-1厘泊。

技术总结

本发明涉及塑料颗粒生产技术领域,具体是一种利用增压法生产可发性塑料颗粒的制备工艺,包括以下步骤:多种组分计量步骤:通过多台失重式计量秤分别计量各个固体组分,然后将各组分配混后输送到双螺杆挤出机进料口,并在螺杆中进行熔融;添加发泡剂步骤:将发泡剂通过柱塞隔膜泵精确计量,并输送到双螺杆挤出机中熔融共混;挤出成型步骤:通过双螺杆挤出机将熔融的组分从成型模具中进行挤出。本发明通过向工艺水中施加压力,使得具有发泡剂的物料在水下进行切粒时,使得物料在切粒时不满足发泡的压力,进而使得物料不会产生发泡的现象,提高了可发性塑料颗粒加工的质量。

技术研发人员:郭同行,郭雨生,王雨雷

受保护的技术使用者:滁州兆合机械有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!