一种补强片冲胶贴胶一体化设备的制作方法

本发明属于补强片生产加工,特别涉及一种补强片冲胶贴胶一体化设备。

背景技术:

1、随着电路板行业的不断发展,便携、轻薄的电子产品的需求越来越旺盛。便携、轻薄的电子产品中一般需要使用柔性电路板(fpc)。柔性电路板的特点也带来电路板如何装配、如何贴装等相关问题。为了提高柔性电路板的使用强度,一般采用在柔性电路板上设置补强片,补强片具有多种形状。现有的柔性电路板的加工制备过程中,一般都是通过人工将单个补强片一一粘合于柔性电路板的对应区域,单个补强片与柔性电路板的粘合过程需要严格控制。

2、对于补强片的生产,一般需要经过模切内缩胶,使得内缩胶与预定钢片形状相同,然后进行定位贴合,将模切好的内缩胶与蚀刻成预定形状的钢片,通过人工套孔定位的方式进行定位贴合,再进行加热贴合。但是上述步骤一般都是分开进行,使用的设备多,成本高且效率低,并且采用普通热滚压一次只能加热一个产品,制作流程人工参与程度较多,不同人员作业导致产品特性不一致,品质管控难以执行,无法大批量生产,现有工艺无法从根源上解决此问题。

3、所以,现有方式中对于补强片的加工存在自动化程度不高,加工设备流程繁琐,无法满足现有生产需求的问题。

技术实现思路

1、本发明的目的在于提供一种补强片冲胶贴胶一体化设备,从而克服现有方式中对于补强片的加工存在自动化程度不高,加工设备流程繁琐,无法满足现有生产需求的问题。

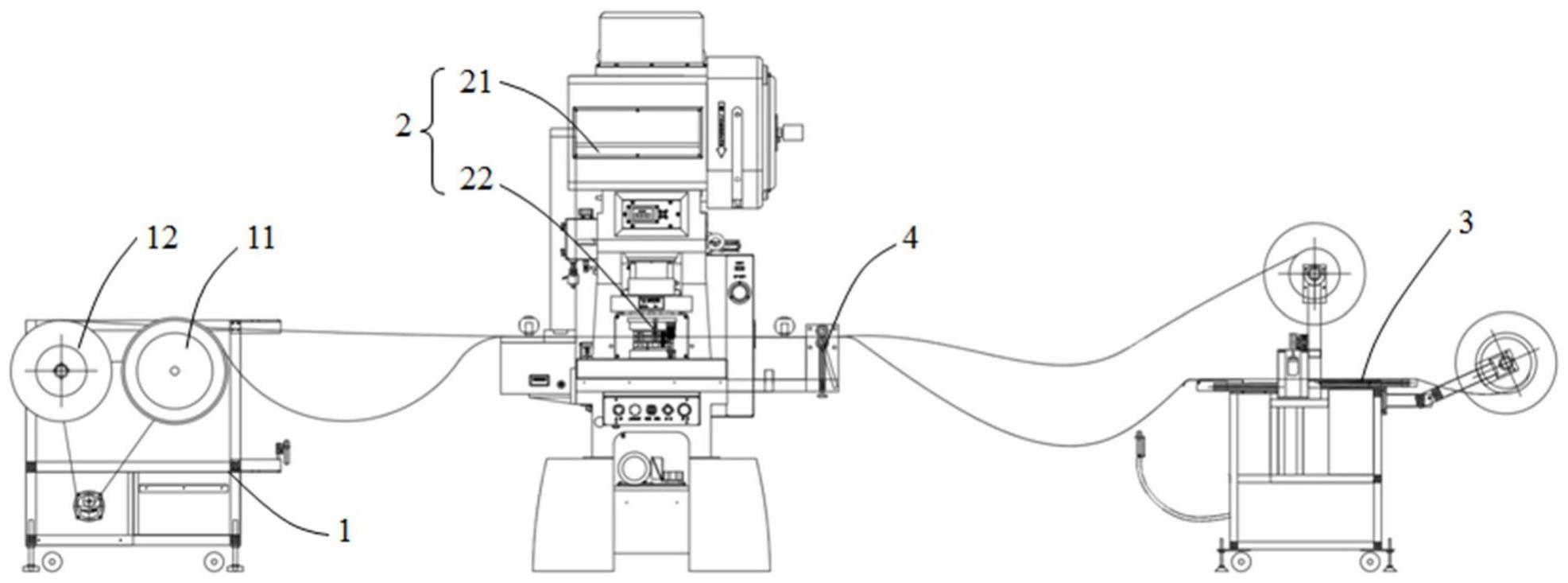

2、为实现上述目的,本发明提供了一种补强片冲胶贴胶一体化设备,包括:

3、送料组件,所述送料组件包括用于输送钢片的第一送料盘和用于输送胶材的第二送料盘,所述第一送料盘上盘卷设置有钢片的料带,所述第二送料盘上盘卷设置有胶材的料带;

4、冲贴组件,所述冲贴组件用于冲压胶材并将胶材与钢片压紧贴合;所述冲贴组件包括冲压机和冲压模具,所述冲压模具包括上模和下模,所述上模设置有伸缩冲压机构,所述下模上设置有加热装置,所述上模和所述下模安装设置在所述冲压机上,所述冲压机用于驱动所述上模与所述下模配合,所述加热装置用于加热钢片,所述伸缩冲压机构用于冲压胶材并将冲压后的胶材推动与加热后的钢片热压贴合;以及

5、收料组件,所述收料组件用于收卷经所述冲贴组件贴合加工后的物料。

6、优选地,所述送料组件包括:

7、安装支架,所述安装支架上设置有安装板;

8、所述第一送料盘和所述第二送料盘,分别设置在所述安装板上;

9、光电检测装置,所述光电检测装置设置在所述安装支架上,用于检测所述第一送料盘和所述第二送料盘上的料带的输送状态。

10、优选地,所述上模上贯穿设置有阶梯状安装孔,所述安装孔225孔口处设置有限位件,所述安装孔用于设置所述伸缩冲压机构,所述伸缩冲压机构包括:

11、冲压杆,所述冲压杆设置在所述安装孔内,所述冲压杆用于沿所述安装孔移动对胶材进行冲切并将胶材推动与钢片贴合;

12、复位弹簧,所述复位弹簧一端与所述冲压杆连接,另一端与所述安装孔孔口处的限位件连接,所述复位弹簧用于将所述冲压杆冲压后复位。

13、优选地,所述上模包括上模体和脱料板,所述脱料板上设置有过料槽,所述过料槽用于穿过设置有胶材的料带,对设置有胶材的料带进行导向,所述冲压杆可沿所述安装孔移动与所述过料槽上的胶材接触进行冲压。

14、优选地,所述上模体与所述脱料板之间、所述脱料板与所述下模之间设置有第一导柱进行导向连接;和/或所述上模和所述下模之间设置有第二导柱进行导向连接。

15、优选地,所述加热装置包括加热管和加热板,所述下模设置有加热槽,所述加热管设置在所述加热槽内,所述加热板设置在所述加热槽上,所述加热板用于对待贴胶的钢片进行加热。

16、优选地,所述下模内还设置有水冷槽,所述水冷槽用于通入冷却液进行温度调节。

17、优选地,还包括拉料组件,所述拉料组件设置在所述冲贴组件和所述收料组件之间,用于拉动设置有胶材和钢片的料带;所述拉料组件包括:

18、安装座;

19、上压料辊和下压料辊,所述上压料辊和所述下压料辊转动设置在所述安装座上,且所述下压料辊可移动设置在所述安装座上,所述下压料辊可移动调节与所述上压料辊之间的距离,所述上压料辊和所述下压料辊共同将料带进行夹持并转动拉扯驱动料带前进。

20、优选地,所述安装座两侧设置有移动槽,所述移动槽内设置有螺纹杆,所述螺纹杆上螺纹配合设置有移动块,且所述移动块与所述移动槽滑动配合,所述下压料辊设置在所述移动块上。

21、优选地,所述收料组件包括:

22、安装平台,所述安装平台上承载并输送补强片成品料带;

23、质量检测装置,所述质量检测装置设置在所述安装平台上,用于识别和检测补强片成品料带上的补强片成品是否合格;

24、第一收料盘,所述第一收料盘转动设置在所述安装平台上,用于收卷补强片成品料带;

25、第二收料盘,所述第二收料盘转动设置在所述安装平台上,用于收卷胶材残料料带。

26、与现有的技术相比,本发明具有如下有益效果:

27、1、本发明通过送料组件自动送料,通过冲贴组件进行胶材并且进行热压贴合,再通过收料组件分别收卷补强片成品和胶材残料,从而可以实现整个钢片和胶材的冲胶贴胶工作一体化完成,能够极大地提高胶材贴合工作效率,保证产品的贴合精度,对于提高产量有很大的保障作用。

28、2、本发明通过设置包括第一送料盘和第二送料盘的送料组件,并且结合光电检测装置对送料工作进行检测,有效的对送料的状态进行监控,避免出现送料不及时或者送料过快等情况导致料带传输受阻的问题。

29、3、本发明通过设置伸缩冲压机构,利用冲压杆先进行胶材冲压工作,冲压完毕之后利用复位弹簧将冲压杆压向钢片,同时在压紧贴合之后还可以利用复位弹簧的弹性将冲压杆复位,使得冲压杆可以灵活地在冲压和压紧贴合两个步骤中连续使用,实现冲压贴合一体化操作。

30、4、本发明通过设置过料槽可以实现胶材料带的导向,便于将胶材与刚才进行对准,有助于提高贴合的精度;通过设置第一导柱和第二导柱,可以便于冲压贴合时上模和下模之间的对准,保证加工精度。

31、5、本发明通过设置加热管对加热板进行加热,然后通过加热板对钢片进行加热的方式,利用加热板与钢片的接触面积大,可以实现钢片快速的加热,既能够实现热压贴合的同时,还能够保证加工速度和效率;另外通过设置水冷槽结构,可以有效地进行加热装置的温度控制。

技术特征:

1.一种补强片冲胶贴胶一体化设备,其特征在于,包括:

2.根据权利要求1所述的胶材贴合一体化设备,其特征在于,所述送料组件(1)包括:

3.根据权利要求1所述的胶材贴合一体化设备,其特征在于,所述上模(221)上贯穿设置有阶梯状安装孔(225),所述安装孔(225)孔口处设置有限位件(2251),所述安装孔(225)用于设置所述伸缩冲压机构(223),所述伸缩冲压机构(223)包括:

4.根据权利要求3所述的胶材贴合一体化设备,其特征在于,所述上模(221)包括上模体(2211)和脱料板(2212),所述脱料板(2212)上设置有过料槽(2213),所述过料槽(2213)用于穿过设置有胶材的料带,对设置有胶材的料带进行导向,所述冲压杆(2231)可沿所述安装孔(225)移动与所述过料槽(2213)上的胶材接触进行冲压。

5.根据权利要求4所述的胶材贴合一体化设备,其特征在于,所述上模体(2211)与所述脱料板(2212)之间、所述脱料板(2212)与所述下模(222)之间设置有第一导柱(226)进行导向连接;和/或所述上模(221)和所述下模(222)之间设置有第二导柱(227)进行导向连接。

6.根据权利要求1所述的胶材贴合一体化设备,其特征在于,所述加热装置(224)包括加热管(2241)和加热板(2242),所述下模(222)设置有加热槽(2221),所述加热管(2241)设置在所述加热槽(2221)内,所述加热板(2242)设置在所述加热槽(2221)上,所述加热板(2242)用于对待贴胶的钢片进行加热。

7.根据权利要求6所述的胶材贴合一体化设备,其特征在于,所述下模(222)内还设置有水冷槽(2222),所述水冷槽(2222)用于通入冷却液进行温度调节。

8.根据权利要求1所述的胶材贴合一体化设备,其特征在于,还包括拉料组件(4),所述拉料组件(4)设置在所述冲贴组件(2)和所述收料组件(3)之间,用于拉动设置有胶材和钢片的料带;所述拉料组件(4)包括:

9.根据权利要求8所述的胶材贴合一体化设备,其特征在于,所述安装座(41)两侧设置有移动槽(44),所述移动槽(44)内设置有螺纹杆(45),所述螺纹杆(45)上螺纹配合设置有移动块(46),且所述移动块(46)与所述移动槽(44)滑动配合,所述下压料辊(43)设置在所述移动块(46)上。

10.根据权利要求1所述的胶材贴合一体化设备,其特征在于,所述收料组件(3)包括:

技术总结

本发明涉及补强片生产加工技术领域,具体公开了一种补强片冲胶贴胶一体化设备,包括:送料组件,送料组件包括用于输送钢片的第一送料盘和用于输送胶材的第二送料盘;冲贴组件,冲贴组件用于冲压胶材并将胶材与钢片压紧贴合;所述冲贴组件包括冲压机和冲压模具,冲压模具包括上模和下模,所述上模设置有伸缩冲压机构,所述下模上设置有加热装置,所述上模和所述下模安装设置在所述冲压机上,所述冲压机用于驱动所述上模与所述下模配合;以及收料组件,收料组件用于收卷经所述冲贴组件贴合加工后的物料。本发明可以实现钢片和胶材的冲胶贴胶工作一体化完成,能够极大地提高胶材贴合工作效率,保证产品的贴合精度,对于提高产量有很大的保障作用。

技术研发人员:金哲

受保护的技术使用者:泰宇科技(深圳)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!