金属树脂结合材料及其制作方法与流程

本申请涉及材料,特别是涉及一种金属树脂结合材料及其制作方法。

背景技术:

1、在数码产品、汽车、精密仪器、芯片封装等领域的产品制作加工的过程中,常常会涉及到将金属与树脂粘接一体化技术。

2、常见的金属与树脂粘接一体化技术为纳米加工处理技术(nmt),该技术通过先将金属表面进行纳米化处理,然后让树脂直接在金属表面注塑成型,得到金属树脂结合材料。

3、采用纳米加工处理技术制作得到的金属树脂结合材料在常温常压等常规环境中具有较强的结合力,但是,材料在高温、低温等恶劣环境下,由于金属与树脂的热膨胀系数(cte)不匹配,金属与树脂的结合面容易撕裂,导致材料的结合力下降,特别是针对气密性要求高的产品,若金属与树脂的结合面撕裂产生缝隙,则会导致产品的气密性不良。

技术实现思路

1、基于此,有必要提供一种能够提高材料在不同环境条件下的结合力的金属树脂结合材料及其制作方法。

2、本申请一实施例提供了一种金属树脂结合材料的制作方法,包括如下步骤:

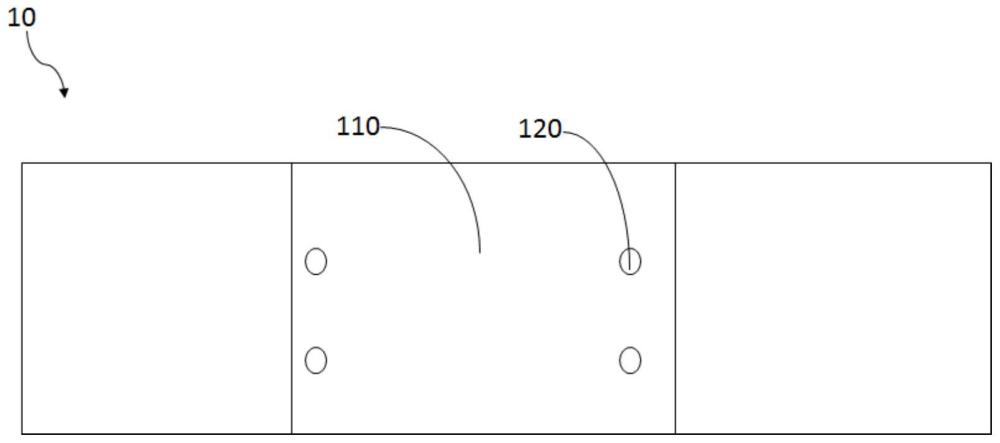

3、在金属的注塑区域的边缘开设多个结合孔;

4、对所述注塑区域的金属表面以及多个所述结合孔的内壁进行微蚀形成微蚀孔;

5、在所述注塑区域的金属表面以及多个所述结合孔的内壁之上形成金属氧化膜层,所述金属氧化膜层至少覆盖所述微蚀孔的内壁;

6、通过注塑成型工艺将树脂与所述金属围绕所述注塑区域结合,所述树脂覆盖多个所述结合孔、所述微蚀孔以及所述金属氧化膜层。

7、在其中一个实施例中,所述结合孔满足以下条件中的至少一个:

8、(1)所述结合孔的深度不低于所述金属的厚度的1/4;

9、(2)所述结合孔的直径≥0.4mm。

10、在其中一个实施例中,所述结合孔在厚度方向上贯穿所述金属。

11、在其中一个实施例中,所述微蚀孔的深度≥0.5μm。

12、在其中一个实施例中,对注塑区域的金属表面以及多个所述结合孔的内壁进行微蚀形成微蚀孔的步骤包括:

13、将所述金属于微蚀溶液中浸泡,所述微蚀溶液包括酸性无机溶液以及过氧化氢,所述微蚀溶液覆盖所述注塑区域的金属表面以及多个所述结合孔的内壁;

14、可选地,浸泡时间为1min~3min;

15、可选地,所述酸性无机溶液为硫酸、或硫酸与硝酸的混合溶液,且所述酸性无机溶液的质量分数为5%~15%;

16、可选地,所述过氧化氢的质量分数为5%~15%。

17、在其中一个实施例中,所述金属氧化膜层的厚度为0.5μm~2μm。

18、在其中一个实施例中,在所述注塑区域的金属表面以及多个所述结合孔的内壁之上形成金属氧化膜层的步骤包括:

19、将所述金属于氧化液中浸泡,所述氧化液覆盖所述注塑区域的金属表面以及多个所述结合孔的内壁;

20、可选地,浸泡时间为5min~15min;

21、可选地,浸泡温度为50℃~70℃。

22、在其中一个实施例中,所述树脂在流动方向上的热膨胀系数与所述金属的热膨胀系数的差异不超过±20%。

23、在其中一个实施例中,所述金属为铜、铜合金、铝以及铝合金中的任意一种;

24、所述树脂为环氧树脂以及聚苯硫醚中的任意一种。

25、本申请一实施例还提供了一种金属树脂结合材料,由上述任一实施例中所述的金属树脂结合材料的制作方法制作得到。

26、通过上述方法制作金属树脂结合材料,在金属的注塑区域的边缘开设有多个结合孔,结合孔深度较大,注塑后树脂嵌入结合孔内,可以使金属与树脂结合地更加牢固,进一步地,金属的表面具有微蚀孔提高了金属表面的粗糙度和表面积,树脂与金属氧化膜层充分反应后可以充分流入微蚀孔内,形成锚栓效应,大大提高金属与树脂的结合力,即使在高温、低温等各种不同的环境条件下,材料均具有良好的结合力。

技术特征:

1.一种金属树脂结合材料的制作方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的金属树脂结合材料的制作方法,其特征在于,所述结合孔满足以下条件中的至少一个:

3.根据权利要求1所述的金属树脂结合材料的制作方法,其特征在于,所述结合孔在厚度方向上贯穿所述金属。

4.根据权利要求1所述的金属树脂结合材料的制作方法,其特征在于,所述微蚀孔的深度≥0.5μm。

5.根据权利要求1所述的金属树脂结合材料的制作方法,其特征在于,对注塑区域的金属表面以及多个所述结合孔的内壁进行微蚀形成微蚀孔的步骤包括:

6.根据权利要求1所述的金属树脂结合材料的制作方法,其特征在于,所述金属氧化膜层的厚度为0.5μm~2μm。

7.根据权利要求1所述的金属树脂结合材料的制作方法,其特征在于,在所述注塑区域的金属表面以及多个所述结合孔的内壁之上形成金属氧化膜层的步骤包括:

8.根据权利要求1~7任一项所述的金属树脂结合材料的制作方法,其特征在于,所述树脂在流动方向上的热膨胀系数与所述金属的热膨胀系数的差异不超过±20%。

9.根据权利要求8所述的金属树脂结合材料的制作方法,其特征在于,所述金属为铜、铜合金、铝以及铝合金中的任意一种;

10.一种金属树脂结合材料,其特征在于,由权利要求1~9任一项所述的金属树脂结合材料的制作方法制作得到。

技术总结

本申请涉及一种金属树脂结合材料的制作方法,包括如下步骤:在金属的注塑区域的边缘开设多个结合孔;对所述注塑区域的金属表面以及多个所述结合孔的内壁进行微蚀形成微蚀孔;在所述注塑区域的金属表面以及多个所述结合孔的内壁之上形成金属氧化膜层,所述金属氧化膜层至少覆盖所述微蚀孔的内壁;通过注塑成型工艺将树脂与所述金属围绕所述注塑区域结合,所述树脂覆盖多个所述结合孔、所述微蚀孔以及所述金属氧化膜层。通过上述方法制作金属树脂结合材料,即使在高温、低温等各种不同的环境条件下,材料均具有良好的结合力。

技术研发人员:方啸,徐俊

受保护的技术使用者:广东华智芯电子科技有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!