一种格栅加筋全碳纤维雷达底板成型模具及方法与流程

本发明属于雷达典型承力部件加工制造领域,涉及一种内置格栅结构、多接口雷达全碳纤维曲面承力底板的成型模具及成型方法,主要应用在要求具有轻量化、高强度的雷达承力部件中。

背景技术:

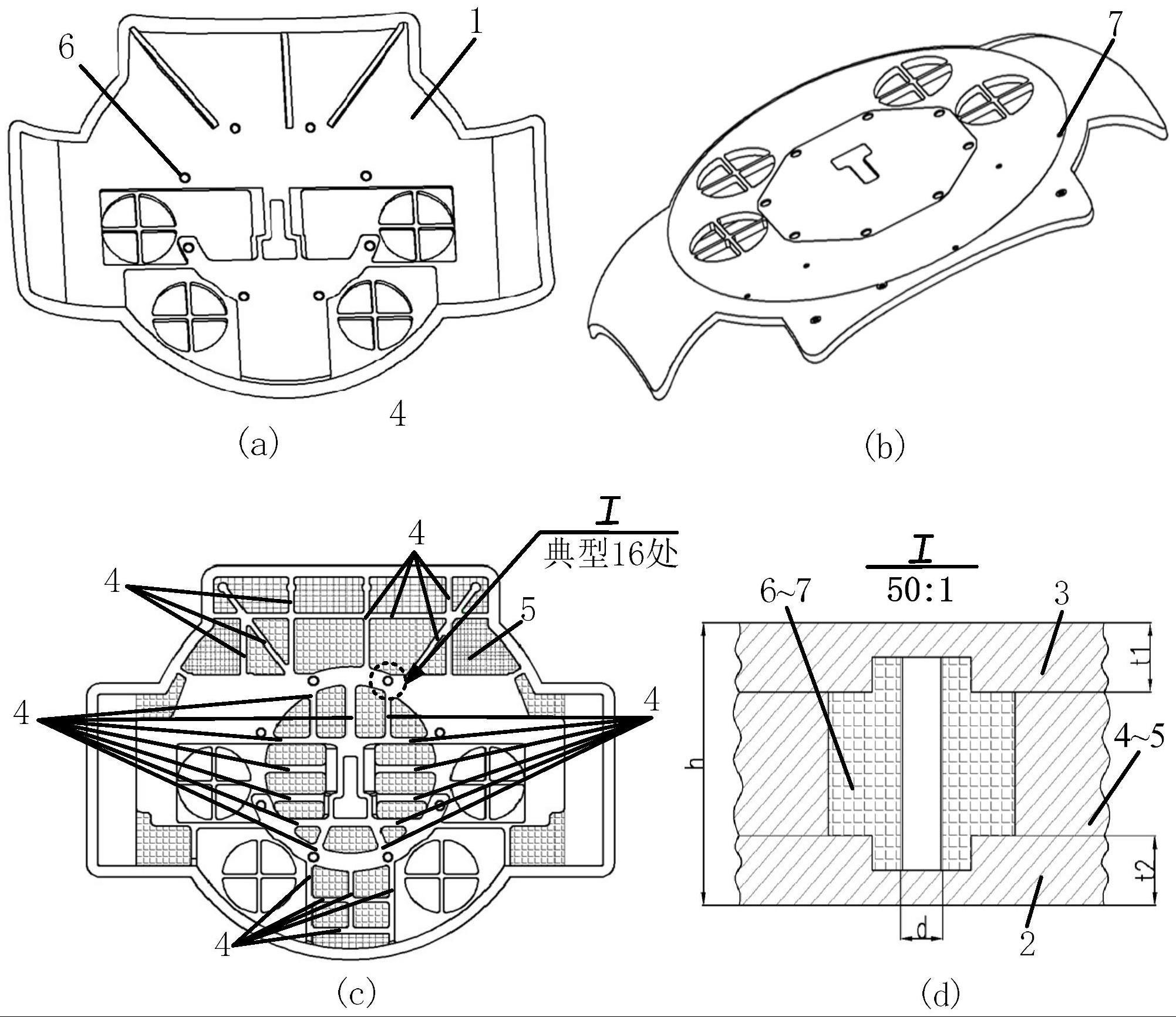

1、承力底板作为机载雷达的关键部件,向上承载支撑天线前端,向下连接伺服转台保证前端旋转运动,具有承载优异、结构可靠、耐候性突出等特点,是一个雷达典型承力部件。

2、承力底板作为一个中间转接部件,结构中包含有大量的对外接口面和安装面,同时为满足雷达整体气动要求,底板形状为复杂样条曲面结构,此外为兼顾重量与刚强度指标,底板设计有大量的纵横加筋减重槽,导致底板结构组成复杂、加工实现难度较大。目前承力底板通过金属材料切削加工制备,加工工序包括五轴粗铣-热处理-五轴精铣-电火花特种加工等,工序繁琐,加工周期长,同时由于承力底板加工材料为铝合金等金属材料,导致底板的结构重量大、耐腐蚀和抗冲击性能较差,不适合应用在具有高减重、苛刻环境要求下的机载雷达承力底板中。

3、某产品雷达承力底板为曲面格栅加筋结构,最大轮廓尺寸为530mm×360mm×112mm,设计要求重量控制在3kg以内,制件需满足40g过载冲击及40kg承载要求,现有金属承力底板已经不能满足产品轻量化及高强度需求。

技术实现思路

1、要解决的技术问题

2、为了解决现有雷达承力底板结构重量大、加工工序繁琐等问题,采用轻质高强度碳纤维复合材料替代金属材料作为底板的成型材料,利用金属镶嵌件前置胶接预埋方法,通过格栅筋条组合硬质泡沫的特殊夹层结构的铺层设计以及整体固化工艺,本发明提出了一种具有内置格栅结构、多接口雷达全碳纤维曲面承力底板共固化成型新技术方法,满足了机载雷达电子机箱轻量化、高过载指标要求。

3、技术方案

4、一种格栅加筋全碳纤维雷达底板成型模具,所述底板由外蒙皮、内蒙皮、格栅筋条和硬质泡沫组成的夹层以及金属镶嵌件组成;其特征在于所述的成型模具为组合凹模结构,由底部模具和侧台阶模具组成,两部分模具通过螺接组装为整体,组合后的成型模具的内凹面几何形状与底板的外表面形状一致;所述的底部模具为圆柱体带切边凹模结构,其直径比底板最大长度投影距离大120mm,厚度为30mm;所述的底部模具的对应位置处设置定位销孔,定位销孔的大小为φ3h6,深度为5mm,用于镶嵌件预埋时的精确定位;所述的侧台阶模具为内曲面结构,高度比底板的最大高度大20mm。

5、本发明进一步的技术方案:所述的镶嵌件需内嵌在外蒙皮和内蒙皮中间,镶嵌件的结构为带有沟槽的圆柱切边形状,其高度为t,大径为d1,小径为d2,内径大小为φ3h6,沟槽深度和高度均为t/7,切边深度为t/14。

6、本发明进一步的技术方案:所述镶嵌件的高度t,大径d1,小径d2满足下式要求:t=h-t1-t2;d1≥3d;1.5d≤d2≤2d;其中:h为底板的厚度,单位:mm;t1为内蒙皮的厚度,单位:mm;t2为外蒙皮的厚度,单位:mm;d为底板接口处螺纹的公称直径,单位:mm。

7、本发明进一步的技术方案:所述底部模具和侧台阶模具材质均为q345钢。

8、本发明进一步的技术方案:所述镶嵌件为铝材7075t6,经喷砂、阳极氧化处理。

9、一种格栅加筋全碳纤维雷达底板的成型方法,其特征在于步骤如下:

10、步骤1:底部模具、侧台阶模具和镶嵌件定位销用酒精清洗后,室温晾干后,表面涂覆脱模剂至少2遍,间隔时间至少10min;

11、步骤2:底部模具、侧台阶模具通过螺接组装为成型模具后,将定位销放置在模具定位销孔处;

12、步骤3:组装后的成型模具上铺设外蒙皮,铺层顺序为:[(±45°)(织物)

13、/90°/0°2/90°/0°/0°/90°/0°2/90°/(±45°)(织物)]2;

14、步骤4:镶嵌件外表面缠裹胶膜和玻璃纤维后,通过定位销将镶嵌件放置到模具对应位置;

15、步骤5:成型模具上再铺设格栅筋条,铺层顺序为:[(±45°)(织物)

16、/90°/0°2/90°/0°/0°/90°/0°2/90°/(±45°)(织物)]5;

17、步骤6:格栅筋条中间空隙处放置硬质泡沫,铺层完毕后进行预压实处理;

18、步骤7:成型模具上最后铺设内蒙皮,铺层顺序为:[(±45°)(织物)

19、/90°/0°2/90°/0°/0°/90°/0°2/90°/(±45°)(织物)];

20、步骤8:放置隔离膜,透气毡,制作真空袋,按照蒙皮材料成型固化参数进行热压罐固化成型;

21、步骤9:去除真空袋、透气毡、隔离膜辅助材料,对成型后的制件进行脱模处理;

22、步骤10:对脱模后的制件进行制孔、打磨后处理,最终制备底板。

23、本发明进一步的技术方案:所述的铺层中的织物预浸料为t300碳纤维环氧材料,层厚0.25mm。

24、本发明进一步的技术方案:所述的铺层中的单向带为t800碳纤维环氧材料,层厚0.12mm。

25、有益效果

26、本发明提供的一种格栅加筋全碳纤维雷达底板成型模具及方法,通过碳纤维内外蒙皮加格栅筋条组合硬质泡沫的特殊夹层结构设计,实现了碳纤维底板中复杂格栅筋条的一次固化、快速成型,有效解决了格栅结构碳纤维构件不易整体铺层及共固化成型问题,通过金属镶嵌件合理的结构设计、在模具上的高精度定位以及前置胶接预埋处理等技术手段,解决了碳纤维制件中螺纹连接件易脱落、易松动等连接强度不足问题,实现了碳纤维底板中对外螺纹连接接口部件的高精度、高可靠性制备,最终得到了一种具有一种内置格栅结构、多接口雷达全碳纤维曲面承力底板共固化成型新技术方法,经某军品多套电子机箱实物验证表明:此方法制备的全碳纤维承力底板重量轻、机械强度高,质量稳定可靠。

技术特征:

1.一种格栅加筋全碳纤维雷达底板成型模具,所述底板(1)由外蒙皮(2)、内蒙皮(3)、格栅筋条(4)和硬质泡沫(5)组成的夹层以及金属镶嵌件组成;其特征在于所述的成型模具(8)为组合凹模结构,由底部模具(9)和侧台阶模具(10)组成,两部分模具通过螺接组装为整体,组合后的成型模具(8)的内凹面几何形状与底板(1)的外表面形状一致;所述的底部模具(9)为圆柱体带切边凹模结构,其直径比底板(1)最大长度投影距离大120mm,厚度为30mm;所述的底部模具(9)的设有定位销孔(11),所述定位销孔(11)的大小为φ3h6,深度为5mm,用于镶嵌件预埋时的精确定位;所述的侧台阶模具(10)为内曲面结构,高度比底板(1)的最大高度大20mm。

2.根据权利要求1所述的一种格栅加筋全碳纤维雷达底板成型模具,其特征在于所述的镶嵌件需内嵌在外蒙皮(2)和内蒙皮(3)中间,镶嵌件的结构为带有沟槽的圆柱切边形状,其高度为t,大径为d1,小径为d2,内径大小为φ3h6,沟槽深度和高度均为t/7,切边深度为t/14。

3.根据权利要求1所述的一种格栅加筋全碳纤维雷达底板成型模具,其特征在于所述镶嵌件的高度t,大径d1,小径d2满足下式要求:t=h-t1-t2;d1≥3d;1.5d≤d2≤2d;

4.根据权利要求1所述的一种格栅加筋全碳纤维雷达底板成型模具,其特征在于所述底部模具和侧台阶模具材质均为q345钢。

5.根据权利要求1所述的一种格栅加筋全碳纤维雷达底板成型模具,其特征在于所述镶嵌件为铝材7075t6,经喷砂、阳极氧化处理。

6.一种根据权利要求1所述的模具实现的格栅加筋全碳纤维雷达底板的成型方法,其特征在于步骤如下:

7.根据权利要求6所述的一种格栅加筋全碳纤维雷达底板的成型方法,其特征在于所述的铺层中的织物预浸料为t300碳纤维环氧材料,层厚0.25mm。

8.根据权利要求6所述的一种格栅加筋全碳纤维雷达底板的成型方法,其特征在于所述的铺层中的单向带为t800碳纤维环氧材料,层厚0.12mm。

技术总结

本发明涉及一种格栅加筋全碳纤维雷达底板成型模具及方法,成型模具为组合模具,由底部模具和侧台阶模具组成,两部分模具通过螺接组装为整体,组合后的成型模具的内凹面几何形状与底板外表面形状一致。成型工艺包括如下步骤:模具清理;分体模具螺接组装;铺敷底板外蒙皮;预埋镶嵌件;铺敷格栅筋条和硬质泡沫中间层;铺敷底板内蒙皮;封装固化;脱模;制孔、打磨等后处理。本发明通过格栅筋条组合硬质泡沫的特殊夹层结构设计,利用金属镶嵌件合理的结构设计、在模具上的高精度定位以及前置胶接预埋处理等技术手段,有效解决了多接口、格栅筋条碳纤维底板不易整体铺层、不能共固化成型、金属预嵌件易脱落、易松动等问题。

技术研发人员:张建柯,贾红广,刘锦涛

受保护的技术使用者:西安电子工程研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!