一种复合材料叶根罩成型方法与流程

本发明涉及叶根罩制造,更具体的说是涉及一种复合材料叶根罩成型方法。

背景技术:

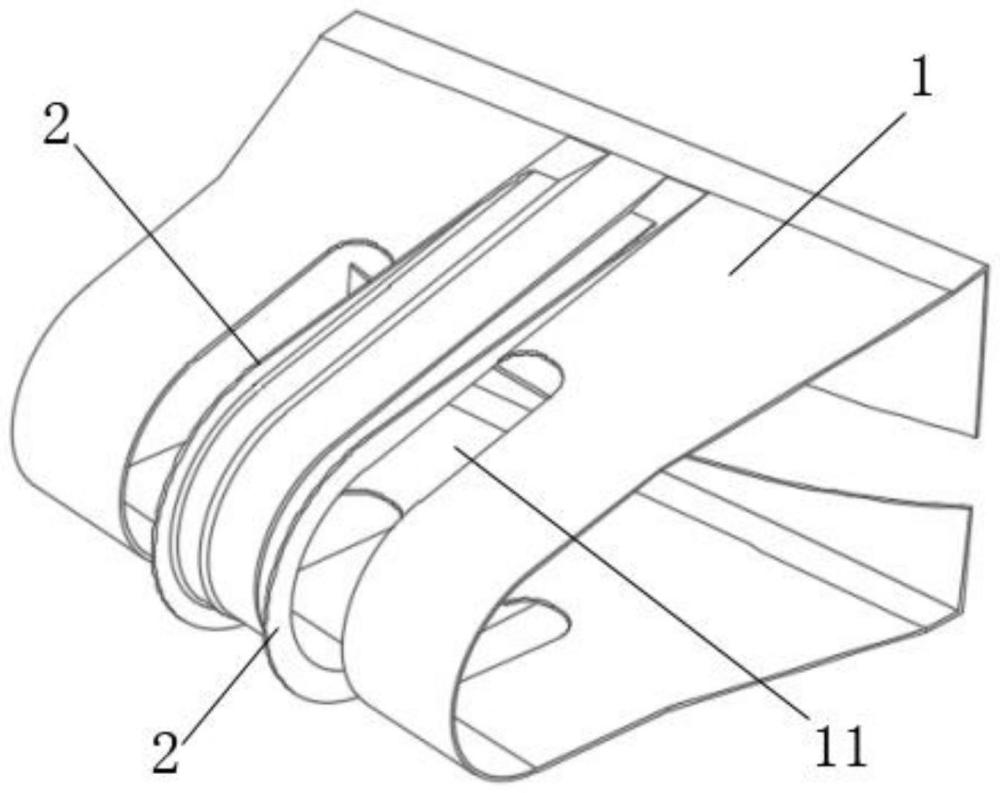

1、复合材料叶根罩用于风洞叶片根部,起到阻挡气流的作用。如图1所示,叶根罩包括叶根罩本体1和立筋2,为保证其整体强度,立筋2与叶根罩本体1需一体成型。

2、但是,复合材料叶根罩在制造过程中,主要存在以下几点问题:

3、1)立筋2与叶根罩本体1的连接处为直角结构,在打袋固化时,立筋2的预浸料翻边处一侧为金属模具,另一侧为真空袋,这样在成型后容易形成褶皱;

4、2)涉及到立筋2和叶根罩本体1两部分的层铺,操作不方便。

5、因此,提供一种成型效果好的复合材料叶根罩成型方法是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种复合材料叶根罩成型方法,层铺过程操作方便,且成型效果好。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种复合材料叶根罩成型方法,该叶根罩包括连接为一体的叶根罩本体和立筋,叶根罩本体呈弧形薄壁结构,包括以下顺序步骤:

4、1)准备工作:

5、①清理模具与活块表面残留胶瘤,并擦拭脱模剂,晾干;

6、②预浸料下料裁切;

7、2)铺层

8、①在模具主体上进行预浸料铺层操作,每铺一层预浸料均用刮板将预浸料中的气泡排除,每铺5-8层预浸料后进行一次抽真空预压实处理,最终形成叶根罩本体铺层;

9、②在模具主体上安装两个活块;

10、③在模具主体上位于活块处进行前缘侧翻边和后缘侧翻边的预浸料层铺操作,每铺一层预浸料均用刮板将预浸料中的气泡排除,最终形成立筋铺层;

11、3)打袋固化

12、①将用隔离膜保护的软态预压工装放置在立筋铺层与叶根罩本体铺层的连接处;

13、②将铺贴好的预浸料整体打袋、密封及抽真空,放入热压罐固化;

14、4)当温度降至45°时卸压,拆除真空袋和软态预压工装,取出制品。

15、通过采取以上技术方案,本发明的有益效果:

16、1)叶根罩本体层铺在模具主体上进行,不需安装活块,在立筋铺层时提前安装上活块,从而便于立筋翻边位置铺层;

17、2)在打袋固化前,将用隔离膜保护的软态预压工装放置在立筋铺层与叶根罩本体铺层的连接处,从而防止成型后在此处出现褶皱。

18、进一步的,所述叶根罩本体位于所述立筋的外侧开设有减重孔。

19、采用上述进一步的技术方案产生的有益效果为,起到减重的作用。

20、进一步的,所述软态预压工装为软硅橡胶。

21、进一步的,所述模具为阳模。

22、采用上述进一步的技术方案产生的有益效果为,适应叶根罩的结构特点。

23、进一步的,所述刮板均为有机玻璃材质。

技术特征:

1.一种复合材料叶根罩成型方法,该叶根罩包括连接为一体的叶根罩本体和立筋,叶根罩本体呈弧形薄壁结构,其特征在于,包括以下顺序步骤:

2.根据权利要求1所述的一种复合材料叶根罩成型方法,其特征在于,所述叶根罩本体位于所述立筋的外侧开设有减重孔。

3.根据权利要求1所述的一种复合材料叶根罩成型方法,其特征在于,所述软态预压工装为软硅橡胶。

4.根据权利要求1所述的一种复合材料叶根罩成型方法,其特征在于,所述模具为阳模。

5.根据权利要求1所述的一种复合材料叶根罩成型方法,其特征在于,所述刮板均为有机玻璃材质。

技术总结

本发明公开了一种复合材料叶根罩成型方法,包括以下顺序步骤:1)准备工作;2)铺层①在模具主体上进行预浸料铺层操作,最终形成叶根罩本体铺层;②在模具主体上安装两个活块;③在模具主体上位于活块处进行前缘侧翻边和后缘侧翻边的预浸料层铺操作,最终形成立筋铺层;3)打袋固化①将用隔离膜保护的软态预压工装放置在立筋铺层与叶根罩本体铺层的连接处;②将铺贴好的预浸料整体打袋、密封及抽真空,放入热压罐固化;4)当温度降至45°时卸压,拆除真空袋和软态预压工装,取出制品。本发明活块适时安装,从而便于立筋翻边位置铺层;在打袋固化前,将软态预压工装放置在立筋铺层与叶根罩本体铺层的连接处,从而防止成型后在此处出现褶皱。

技术研发人员:苗亚敏,刘箭,窦凤云,何杰

受保护的技术使用者:惠阳航空螺旋桨有限责任公司

技术研发日:

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!