一种压铸机用的脱模机构的制作方法

本发明涉及脱模机构,特别涉及一种压铸机用的脱模机构。

背景技术:

1、压铸机在压铸物料时通常是使用上模和下模进行压铸操作,将物料浇铸进入上模和下模之间,再利用上模和下模相合压合成成型工件。

2、作为物料浇铸成型后形成的成型工件与模具之间的贴合的较为紧密,在脱模时需要手动或者设置自动脱模机构进行脱模才能保证成型工件顺利脱模。

3、手动脱模存在容易被烫伤、且效率较低的弊端。

4、设置自动脱模机构增加了结构的复杂性,提高生产难度的同时增加上、下模具的制造难度。

5、因此,提出一种压铸机用的脱模机构来解决上述问题很有必要。

技术实现思路

1、本发明的目的在于提供一种压铸机用的脱模机构,以解决上述背景技术中提出的问题。

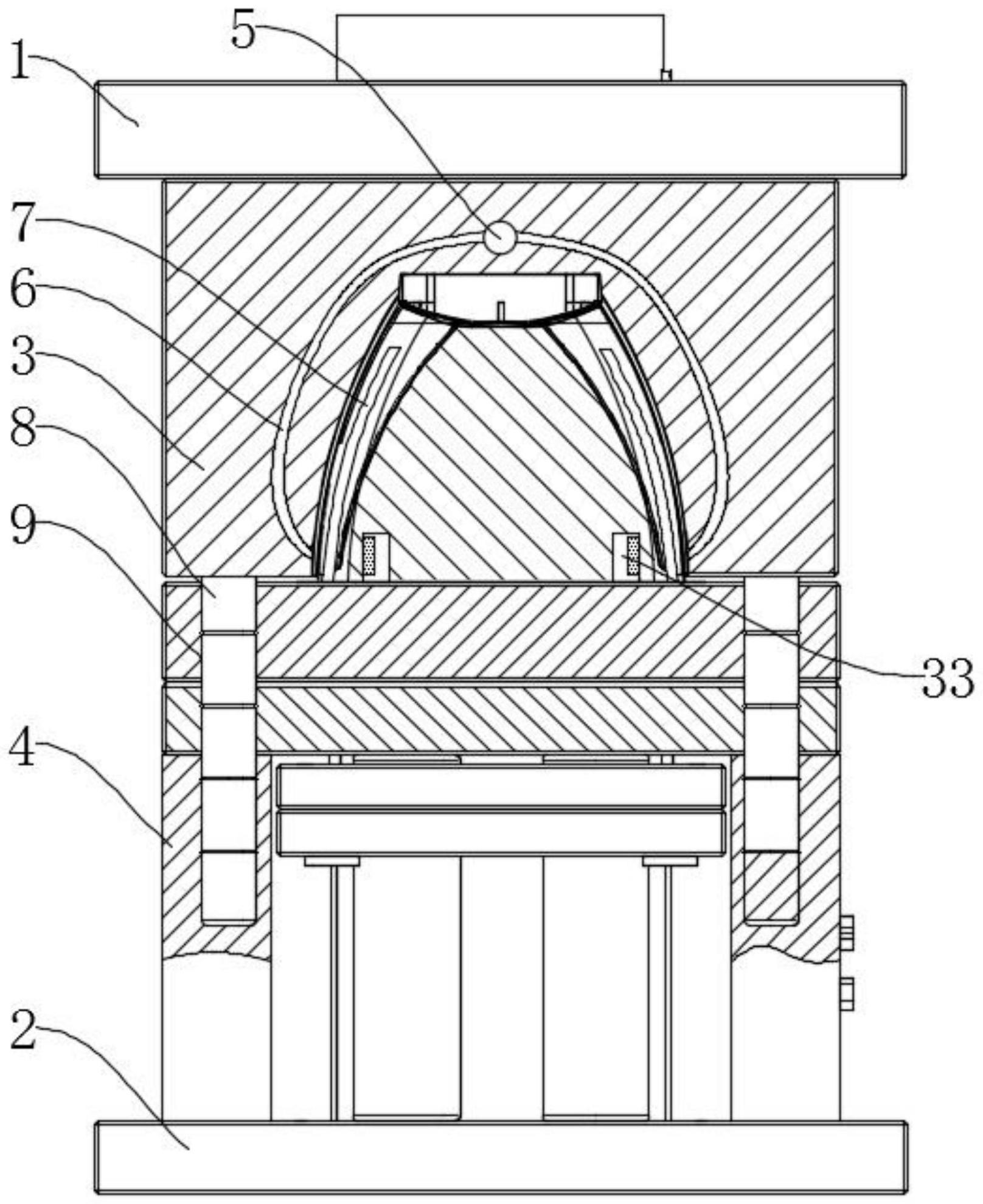

2、为实现上述目的,本发明提供如下技术方案:一种压铸机用的脱模机构,包括上下设置的上模具和下模具,所述下模具上设置有下模块,所述上模具靠近下模具的一面设置有上模槽,所述下模块与上模槽配合,所述下模块呈梯形块状结构,下模块的上表面面积小于下模块下表面的面积,所述下模块的两侧面均设置有弧形面,弧形面上设置有弧形肋槽,所述弧形肋槽中设置有弹性金属圆柱杆,所述弹性金属圆柱杆的底部固定在弧形肋槽的底部,弹性金属圆柱杆的上端伸出弧形肋槽,弹性金属圆柱杆竖直分布,所述上模槽的两侧内壁上均设置有弧形导向槽,所述弧形导向槽与弹性金属圆柱杆之间对应分布;

3、所述上模具上设置有浇铸组件,浇铸组件包括设置于上模具前侧表面的外浇铸孔和设置于上模具内部层结构中的浇铸通道,所述外浇铸孔设置于浇铸通道的上端端部,所述浇铸通道的下端贯穿弧形导向槽的下端内壁并形成内浇铸孔;

4、所述下模块的内部设置有加热腔,所述加热腔设置于靠近下模块下表面的位置,加热腔中设置有电加热板,电加热板给依次通过外浇铸孔、浇铸通道、内浇铸孔浇铸后到达下模块外表面的物料加热。

5、优选的,所述上模具的前后两端分别设置有前密封板和后密封板,所述前密封板和后密封板上靠近上模槽的一面均固定设置有密封卡合在上模槽前侧的密封块,所述前密封板和后密封板上均设置有螺纹孔,所述上模具的前后两端均固定设置有与对应的螺纹孔配合连接的螺杆螺母组件,所述前密封板的表面设置有对应连接在外浇铸孔位置的浇铸连接管。

6、优选的,所述下模具上固定安装有支撑平台,所述支撑平台上安装有基板,所述下模块的底部固定连接在基板上。

7、优选的,所述下模具上设置有导向孔,所述上模具的底部设置有与导向孔配合的导向柱。

8、优选的,所述上模具远离下模具的一面固定设置有上模底座,所述下模具远离上模具的一面固定设置有下模底座,所述上模底座远离上模具的一面中间位置固定设置有法兰连接盘。

9、优选的,所述下模块的上表面固定设置有螺纹柱。

10、优选的,所述上模具与下模具相合时,上模槽罩设在下模块的外部而形成密封的成型腔室,物料浇铸在成型腔室中形成成型件。

11、优选的,所述成型件具有板面结构和侧翼结构,所述板面结构的两侧均设置有侧翼结构。

12、优选的,所述板面结构的上表面具有槽结构,所述槽结构中具有空心螺纹柱结构。

13、优选的,两组侧翼结构相互靠近的一面均设置有加强肋结构,所述加强肋结构的内部形成空心孔。

14、本发明的技术效果和优点:

15、1、本发明中当成型件形成后上模具上升,在上模具上升之后被压缩在弧形肋槽中的弹性金属圆柱杆会向远离弧形肋槽的方向恢复形变,下模块两侧的弹性金属圆柱杆就形成了“八”字形向“ii”形变形的趋势,弹性金属圆柱杆形成“八”字形向“ii”形变形的趋势时会从两组侧翼结构的两侧靠近的位置将其向外张开,使得成型件顺利从下模块上脱离,而弹性金属圆柱杆用于供加强肋结构中形成空心孔使用,弹性金属圆柱杆也相当于下模块的一部分,即利用了下模块上部分结构去完成了成型件自动脱模的目的,一物两用;

16、2、本发明物料由成型腔室底部逐渐进入上部,使得物料可经过一定长度的通道流通后到达成型腔室的上端而快速冷却,增加了冷却的效率,而成型件的上端厚度大于其下端厚度,因此,最后浇铸完毕物料的成型腔室下端内部的位置也容易快速冷却,通过控制浇铸位置使得成型件的冷却速度得到提升;

17、3、本发明中在板面结构的上表面具有槽结构,下模块的上表面固定设置有螺纹柱,螺纹柱的设置能够在槽结构中形成空心螺纹柱结构,图中的成型件可用于作为塑料制的凳子模型,在槽结构中安装有凳子的板面即可使用,而该塑料的凳子一体成型,生产简单方便,该凳子的板面还可拆装选择其它合适的材质使用,当使用棉垫时具有良好的保温效果,当使用塑料垫时具有隔温能力,且板面较为平整硬实。

技术特征:

1.一种压铸机用的脱模机构,包括上下设置的上模具(3)和下模具(4),其特征在于,所述下模具(4)上设置有下模块(19),所述上模具(3)靠近下模具(4)的一面设置有上模槽(17),所述下模块(19)与上模槽(17)配合,所述下模块(19)呈梯形块状结构,下模块(19)的上表面面积小于下模块(19)下表面的面积,所述下模块(19)的两侧面均设置有弧形面,弧形面上设置有弧形肋槽(31),所述弧形肋槽(31)中设置有弹性金属圆柱杆(32),所述弹性金属圆柱杆(32)的底部固定在弧形肋槽(31)的底部,弹性金属圆柱杆(32)的上端伸出弧形肋槽(31),弹性金属圆柱杆(32)竖直分布,所述上模槽(17)的两侧内壁上均设置有弧形导向槽(26),所述弧形导向槽(26)与弹性金属圆柱杆(32)之间对应分布;

2.根据权利要求1所述的一种压铸机用的脱模机构,其特征在于:所述上模具(3)的前后两端分别设置有前密封板(21)和后密封板(22),所述前密封板(21)和后密封板(22)上靠近上模槽(17)的一面均固定设置有密封卡合在上模槽(17)前侧的密封块(23),所述前密封板(21)和后密封板(22)上均设置有螺纹孔(24),所述上模具(3)的前后两端均固定设置有与对应的螺纹孔(24)配合连接的螺杆螺母组件(16),所述前密封板(21)的表面设置有对应连接在外浇铸孔(5)位置的浇铸连接管(25)。

3.根据权利要求2所述的一种压铸机用的脱模机构,其特征在于:所述下模具(4)上固定安装有支撑平台(29),所述支撑平台(29)上安装有基板(20),所述下模块(19)的底部固定连接在基板(20)上。

4.根据权利要求3所述的一种压铸机用的脱模机构,其特征在于:所述下模具(4)上设置有导向孔(9),所述上模具(3)的底部设置有与导向孔(9)配合的导向柱(8)。

5.根据权利要求4所述的一种压铸机用的脱模机构,其特征在于:所述上模具(3)远离下模具(4)的一面固定设置有上模底座(1),所述下模具(4)远离上模具(3)的一面固定设置有下模底座(2),所述上模底座(1)远离上模具(3)的一面中间位置固定设置有法兰连接盘(15)。

6.根据权利要求5所述的一种压铸机用的脱模机构,其特征在于:所述下模块(19)的上表面固定设置有螺纹柱(30)。

7.根据权利要求6所述的一种压铸机用的脱模机构,其特征在于:所述上模具(3)与下模具(4)相合时,上模槽(17)罩设在下模块(19)的外部而形成密封的成型腔室(7),物料浇铸在成型腔室(7)中形成成型件(27)。

8.根据权利要求7所述的一种压铸机用的脱模机构,其特征在于:所述成型件(27)具有板面结构(12)和侧翼结构(10),所述板面结构(12)的两侧均设置有侧翼结构(10)。

9.根据权利要求8所述的一种压铸机用的脱模机构,其特征在于:所述板面结构(12)的上表面具有槽结构(11),所述槽结构(11)中具有空心螺纹柱结构(13)。

10.根据权利要求9所述的一种压铸机用的脱模机构,其特征在于:两组侧翼结构(10)相互靠近的一面均设置有加强肋结构(14),所述加强肋结构(14)的内部形成空心孔(28)。

技术总结

本发明涉及一种压铸机用的脱模机构。本发明属于脱模机构技术领域;本发明包括上下设置的上模具和下模具,所述下模具上设置有下模块,所述上模具靠近下模具的一面设置有上模槽,所述下模块与上模槽配合,所述下模块呈梯形块状结构,本发明弹性金属圆柱杆形成“八”字形向“II”形变形的趋势时会从两组侧翼结构的两侧靠近的位置将其向外张开,使得成型件顺利从下模块上脱离,而弹性金属圆柱杆用于供加强肋结构中形成空心孔使用,弹性金属圆柱杆也相当于下模块的一部分,即利用了下模块上部分结构去完成了成型件自动脱模的目的,一物两用。

技术研发人员:陈建怀

受保护的技术使用者:扬州市润建机械有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!