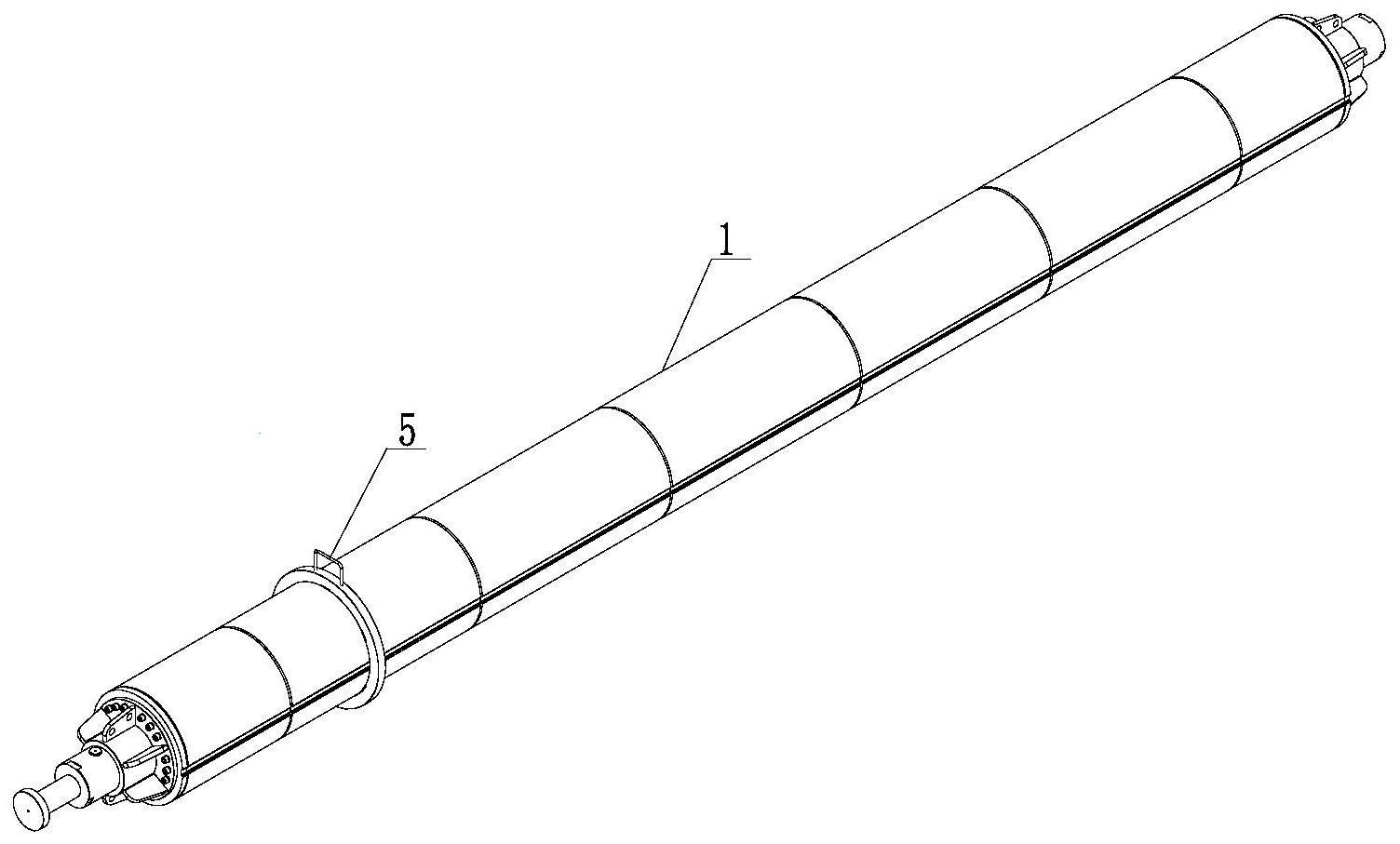

一种大直径长行程筒体件整体金属芯模及其加工方法与流程

本发明涉及碳纤维等复材生产领域,特别涉及一种大直径长行程筒体件整体金属芯模及其加工方法。

背景技术:

1、随着化工行业的迅速发展,现在大容量筒体越来越多。随着复合材料性能的提升,在近几十年发展迅速,复合材料在航空航天,国防军工、储气运输等等领域应用逐渐广泛。碳纤维等复材的成型方式为纤维缠绕,基本方法将浸过树脂胶液的连续纤维带,按照一定规律缠绕到芯模上,然后固化脱模成为复合材料制品。

2、现有复材成型方式已经很多元化,在各种领域已经越来越广泛的使用;国外较多使用低熔点金属等制造芯模时将其熔化浇铸成壳体,脱模时在使其熔化,但不适用与大批量生产;还有石膏芯模,价格低廉,成型工艺简单,但强度底,导热系数差,芯模中水份影响产品固化;而这些在大型复材零件的成型过程中还是难以控制高精度,这是由于难以控制芯模的刚性、加工精度、焊接变形等各方面的问题。

技术实现思路

1、本发明的目的是针对现有技术的不足,提供一种大直径长行程筒体件整体金属芯模及其加工方法,结构简单,芯模表现出高刚性,高精度,高表面质量;适用于中大批量生产碳纤维等复材筒体。

2、本发明的技术方案是:

3、一种大直径长行程筒体件整体金属芯模,包括多段芯模分件,所述各段芯模分件均包括外筒、多根矩形钢筋及多个环筋板,所述多根矩形钢筋沿所述外筒的轴向交错设置在所述外筒内侧,各所述环筋板上均设有多个用于供所述矩形钢筋穿过的矩形通孔,所述多根矩形钢筋上每间隔一定距离设置一个环筋板,各段芯模分件通过各矩形钢筋交错搭接焊接成一整体;其中左右两端的芯模分件均设有端面连接板,一端的端面连接板上设有第一支撑座,所述第一支撑座上设有拉钉孔,所述第一支撑座通过连接销钉与所述拉钉孔相配合安装有脱模拉钉,另一端的端面连接板上设有第二支撑座。

4、进一步地,所述各段芯模分件的中间段的芯模分件长度为1800~2500mm,左右两端的芯模分件长度大于中间段的芯模分件长度1/2。

5、进一步地,各相邻所述环筋板的间距为360~400mm,各根所述矩形钢筋之间的间隔角度为40~60°。

6、进一步地,所述芯模的外筒外表面设有用于脱模的锥度5000~10000:1。

7、进一步地,所述第一支撑座和所述第二支撑座设有用于与端面连接板相连的凸轮套,所述第一支撑座和所述第二支撑座的凸轮套分别通过螺栓与所述端面连接板相连,所述螺栓上设有防松垫圈。

8、进一步地,所述第一支撑座和第二支撑座的凸轮套上均设有加强板,所述第一支撑座和第二支撑座采用实心筒。

9、进一步地,所述左右两端的芯模分件上均设有沿所述外筒周向分布的若干加强筋板,所述加强筋板一侧固定在所述环筋板,另一侧固定在所述端面连接板。

10、本发明的另一个技术方案是:

11、一种大直径长行程筒体件整体金属芯模的加工方法,根据上述大直径长行程筒体件整体金属芯模结构,采用如下加工步骤:

12、s001制作多段芯模分件的外筒,先根据中间段的芯模分件长度为1800~2500mm,左右两端的芯模分件长度大于中间段的芯模分件长度1/2,将芯模分为多段芯模分件;然后根据各段芯模分件的长度、直径尺寸将卷料依次经校平、破口、卷蒙皮加工出多段芯模分件的外筒;

13、s002分段组装,首先将一根矩形钢筋焊接在所述s001制作的外筒中,其次将一块环筋板焊接在所述s001制作的外筒内侧壁,然后根据环筋板上的矩形通孔将其它矩形钢筋穿过该矩形通孔并焊接在所述外筒和环筋板上,且各矩形钢筋交错设置,最后再按照一定间距设置一个环筋板,将环筋板焊接在所述外筒和矩形钢筋上,形成分段芯模;

14、s003整体组装,利用定位加强工艺板将各分段芯模通过矩形钢筋交错搭接焊接成一整体;

15、s004车加工锥度,s003组装后的芯模通过车床依次进行粗车、半精车、精车加工芯模的外筒锥度,所述外筒锥度为5000~10000:1;

16、s005打磨去余量,精车后在车床进行打磨抛光,去除余量,使粗糙度达到0.8um。

17、进一步地,在所述s002分段组装和所述s003整体组装后均需进行超声波探伤检查。

18、进一步地,在所述s004车加工锥度前还需依次进行校直、退火和表面处理。

19、采用上述技术方案具有以下有益效果:

20、本发明的结构简单,采用多段芯模分件焊接成整体,便于加工操作,该芯模具有高刚性,高精度,高表面质量,使用寿命长,可以重复使用,运用脱模机,脱模快捷方便,快速重复利用;适用于中大批量生产碳纤维等复材筒体。本发明保证了该芯模在相同重量下仍有可靠的刚性和精度。

21、与下面结合附图和具体实施方式作进一步的说明。

技术特征:

1.一种大直径长行程筒体件整体金属芯模,其特征在于:包括多段芯模分件,所述各段芯模分件均包括外筒、多根矩形钢筋及多个环筋板,所述多根矩形钢筋沿所述外筒的轴向交错设置在所述外筒内侧,各所述环筋板上均设有多个用于供所述矩形钢筋穿过的矩形通孔,所述多根矩形钢筋上每间隔一定距离设置一个环筋板,各段芯模分件通过各矩形钢筋交错搭接焊接成一整体;其中左右两端的芯模分件均设有端面连接板,一端的端面连接板上设有第一支撑座,所述第一支撑座上设有拉钉孔,所述第一支撑座通过连接销钉与所述拉钉孔相配合安装有脱模拉钉,另一端的端面连接板上设有第二支撑座。

2.根据权利要求1所述大直径长行程筒体件整体金属芯模,其特征在于:所述各段芯模分件的中间段的芯模分件长度为1800~2500mm,左右两端的芯模分件长度大于中间段的芯模分件长度1/2。

3.根据权利要求1所述大直径长行程筒体件整体金属芯模,其特征在于:各相邻所述环筋板的间距为360~400mm,各根所述矩形钢筋之间的间隔角度为40~60°。

4.根据权利要求1所述大直径长行程筒体件整体金属芯模,其特征在于:所述芯模的外筒外表面设有用于脱模的锥度5000~10000:1。

5.根据权利要求1所述大直径长行程筒体件整体金属芯模,其特征在于:所述第一支撑座和所述第二支撑座设有用于与端面连接板相连的凸轮套,所述第一支撑座和所述第二支撑座的凸轮套分别通过螺栓与所述端面连接板相连,所述螺栓上设有防松垫圈。

6.根据权利要求5所述大直径长行程筒体件整体金属芯模,其特征在于:所述第一支撑座和第二支撑座的凸轮套上均设有加强板,所述第一支撑座和第二支撑座采用实心筒。

7.根据权利要求1或2所述大直径长行程筒体件整体金属芯模,其特征在于:所述左右两端的芯模分件上均设有沿所述外筒周向分布的若干加强筋板,所述加强筋板一侧固定在所述环筋板,另一侧固定在所述端面连接板。

8.一种大直径长行程筒体件整体金属芯模的加工方法,根据权利要求1至7任一所述大直径长行程筒体件整体金属芯模结构,采用如下加工步骤:

9.根据权利要求8所述大直径长行程筒体件整体金属芯模的加工方法,其特征在于:在所述s002分段组装和所述s003整体组装后均需进行超声波探伤检查。

10.根据权利要求8或9所述大直径长行程筒体件整体金属芯模的加工方法,其特征在于:在所述s004车加工锥度前还需依次进行校直、退火和表面处理。

技术总结

本发明公开一种大直径长行程筒体件整体金属芯模及加工方法,包括多段芯模分件,各段芯模分件均包括外筒、多根矩形钢筋及多个环筋板,多根矩形钢筋沿所述外筒的轴向交错设置在所述外筒内侧,各环筋板上均设有多个用于供所述矩形钢筋穿过的矩形通孔,多根矩形钢筋上每间隔一定距离设置一个环筋板,各段芯模分件通过各矩形钢筋交错搭接焊接成一整体;其中左右两端的芯模分件均设有端面连接板,一端的端面连接板上设有第一支撑座,第一支撑座上设有拉钉孔,第一支撑座通过连接销钉与所述拉钉孔相配合安装有脱模拉钉,另一端的端面连接板上设有第二支撑座。本发明结构简单,高刚性,高精度,高表面质量;适用于中大批量生产碳纤维等复材筒体。

技术研发人员:李亮,代士喜,易鸿雁,向张林,王滔

受保护的技术使用者:重庆江东机械有限责任公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!