一种注塑模具及其注塑方法与流程

本发明涉及注塑设备,具体为一种注塑模具及其注塑方法。

背景技术:

1、注塑成型又称注射模塑成型,是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

2、在目前的注塑生产过程中,在注塑成型的每一个循环中,塑件必须从模具型腔中取出,而完成这个取出塑件动作的机构即为顶出机构,现有技术大多使用驱动装置带动顶出杆将模具从模腔中推出,然后再通过人工进行开模,开模后又要使用人工将工件取出,操作流程较为繁琐,降低了生产的效率,在注塑完成需要进行脱模时,顶出装置往往只能够将成型材料制品顶出一部分,需要人工将成型材料制品从模具中取出,费事费力,同时模具的整体结构替换性以及维护性会因为一体化的结构产生一定的难度。

技术实现思路

1、针对现有技术的不足,本发明提供了一种注塑模具及其注塑方法,解决了现有注塑模具需要人工将成型材料制品从模具中取出,费事费力,同时模具的整体结构替换性以及维护性会因为一体化的结构产生一定的难度的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种注塑模具,包括顶壳板、上层模板机构、顶模机构、底模机构与下层模板机构,所述顶壳板下部接触面设置有上层模板机构,所述上层模板机构的下部接触面设置有顶模机构,所述顶模机构的下部接触面设置有底模机构,所述底模机构的下部接触面设置有下层模板机构;

3、所述顶模机构包括顶模板、模具槽、冷却铜管、顶出卡簧、定位针、截止槽与截止滑块,所述顶模板四侧端滑动连接在定位柱上,所述顶模板顶部表面设置有模具槽,所述顶模板内部固定连接有直线等距排列的冷却铜管,所述模具槽顶部槽口设置有,所述顶部均固定连接有顶出卡簧,所述模具槽底壁设置有定位针,所述模具槽每个端角内侧均设置有截止槽,所截止槽内部均滑动连接有截止滑块。

4、优选的,所述上层模板机构包括上置模板、注塑端管与定位柱,所述上置模板设置在顶壳板下部接触面,所述上置模板中心固定连接有注塑端管,所述上置模板四侧端部均固定连接有定位柱,所述定位柱滑动连接在定位筒的内部。

5、优选的,所述底模机构包括固定外框、底模框、固定架与镶嵌板,所述固定外框内部固定连接有底模框,所述底模框顶面设置有线性排列的固定架,所述底模框内部插接有直线等距排列的镶嵌板。

6、优选的,所述下层模板机构包括下置台、中底板、固定栓与定位筒,所述下置台的内部两侧均固定连接有中底板,所述中底板顶部均固定连接有固定栓,所述下置台顶面四侧端均固定连接有定位筒。

7、优选的,所述顶模板设置在上置模板下部接触面,所述模具槽内部设置有注塑坯件,所述顶出卡簧的另一侧端均固定连接在上置模板底面。

8、优选的,所述固定外框设置在顶模板底部接触面。

9、优选的,所述下置台设置在固定外框底部,所述固定栓顶部螺纹端均螺纹连接在固定外框底部。

10、优选的,一种注塑模具注塑方法,包括以下步骤:

11、s1、首先以依次堆叠的形式安装顶壳板、上层模板机构、顶模机构、底模机构与下层模板机构,顶壳板位于整个注塑模具的输料部,下层模板机构则安装在顶壳板的相对一侧,

12、s2、接着所述s1步骤,上层模板机构所包括的上置模板通过其四个端角部固定的定位柱安装在顶壳板相对于下层模板机构的那一面,而注塑端管则固定在上置模板中心处,同时贯穿延伸至顶壳板的内部;

13、s3、完成了所述s2步骤后,顶模机构所包含的顶模板设置在上置模板相对于下层模板机构的那一侧,同时滑动连接在下置台加装的四侧定位筒上,顶模板相对于上置模板的那一侧壁中心开设有模具槽,同时模具槽的输入槽与注塑端管的一次输出端口对接,通过注塑端管注入的注塑原料直接进入至模具槽内流动并逐步成型,同时顶模板内部加装有多组线性排列的冷却铜管,通过自身材质要素,将注塑的高温引导至顶模板外部,同时顶模板上开设了有多个,顶部与上置模板底部之间均加装有顶出卡簧,模具槽内部也加装了多组滑动对接的定位针,定位针的末端固定在上置模板内,模具槽的多个输送槽道均加装有截止槽,每个截止槽内部均加装可以滑动的截止滑块,通过滑动截止滑块,截止滑块可以逐步的填充住模具槽的流动空间,以达到控制流量的流量阀作用;

14、s4、接着所述s3步骤,底模机构所包含的固定外框通过下置台加装的定位筒固定在顶模板底部接触面,底模框同时加装在固定外框内部,底模框内部依照线性阵列的安装模式,塞入了多组镶嵌板,并通过在底模框顶部加装的固定架进行底模框安装封口,以模块化组装的方式进行安装,降低模具的维修难度,可通过快速替换零部件的方式进行拆卸维修;

15、s5、最后,下层模板机构设置在底模机构相对于顶模机构的另一侧面,下层模板机构所包括的下置台通过内部两侧加装中底板以及中底板顶部固定的固定栓铰接在固定外框的底部,同时下置台相对于固定外框的侧壁四个端部加装了定位筒用于限制定位柱的线性位移。

16、本发明提供了一种注塑模具及其注塑方法。具备以下有益效果:

17、1、本发明通过在定位针的末端固定在上置模板内,模具槽的多个输送槽道均加装有截止槽,每个截止槽内部均加装可以滑动的截止滑块,通过滑动截止滑块,截止滑块可以逐步的填充住模具槽的流动空间,以达到控制流量的流量阀作用。

18、2、本发明通过在开模时,以及沿着向上位移,在与之间加装的左右下将内部加装的顶出,并向上抬升脱离,最终自动脱离整体模具,实现一个自动化脱料下料的能力。

19、3、本发明通过将底模框加装在固定外框内部,底模框内部依照线性阵列的安装模式,塞入了多组镶嵌板,并通过在底模框顶部加装的固定架进行底模框安装封口,以模块化组装的方式进行安装,降低模具的维修难度,可通过快速替换零部件的方式进行拆卸维修。

技术特征:

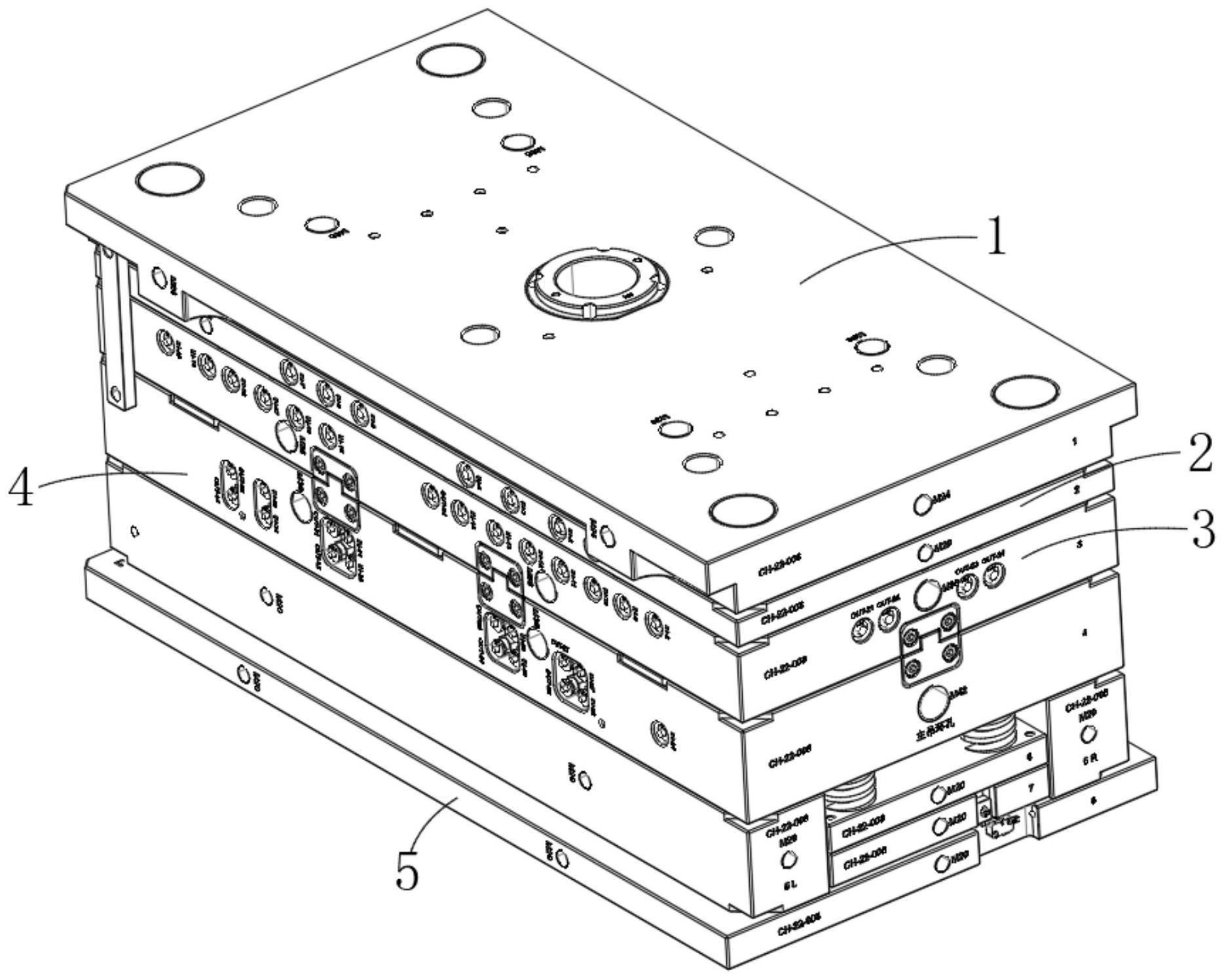

1.一种注塑模具,包括顶壳板(1)、上层模板机构(2)、顶模机构(3)、底模机构(4)与下层模板机构(5),其特征在于:所述顶壳板(1)下部接触面设置有上层模板机构(2),所述上层模板机构(2)的下部接触面设置有顶模机构(3),所述顶模机构(3)的下部接触面设置有底模机构(4),所述底模机构(4)的下部接触面设置有下层模板机构(5);

2.根据权利要求1所述的一种注塑模具,其特征在于:所述上层模板机构(2)包括上置模板(201)、注塑端管(202)与定位柱(203),所述上置模板(201)设置在顶壳板(1)下部接触面,所述上置模板(201)中心固定连接有注塑端管(202),所述上置模板(201)四侧端部均固定连接有定位柱(203),所述定位柱(203)滑动连接在定位筒(504)的内部。

3.根据权利要求1所述的一种注塑模具,其特征在于:所述底模机构(4)包括固定外框(401)、底模框(402)、固定架(403)与镶嵌板(404),所述固定外框(401)内部固定连接有底模框(402),所述底模框(402)顶面设置有线性排列的固定架(403),所述底模框(402)内部插接有直线等距排列的镶嵌板(404)。

4.根据权利要求1所述的一种注塑模具,其特征在于:所述下层模板机构(5)包括下置台(501)、中底板(502)、固定栓(503)与定位筒(504),所述下置台(501)的内部两侧均固定连接有中底板5(02),所述中底板(502)顶部均固定连接有固定栓5(03),所述下置台(501)顶面四侧端均固定连接有定位筒(504)。

5.根据权利要求1所述的一种注塑模具,其特征在于:所述顶模板(301)设置在上置模板(201)下部接触面,所述模具槽(302)内部设置有注塑坯件(6),所述顶出卡簧(305)的另一侧端均固定连接在上置模板(201)底面。

6.根据权利要求3所述的一种注塑模具,其特征在于:所述固定外框(401)设置在顶模板(301)底部接触面。

7.根据权利要求1所述的一种注塑模具,其特征在于:所述下置台(501)设置在固定外框(401)底部,所述固定栓(503)顶部螺纹端均螺纹连接在固定外框(401)底部。

8.一种注塑模具注塑方法,其特征在于:依据据权利要求1-7任意一项所述的一种注塑模具,包括以下步骤:

技术总结

本发明提供一种注塑模具及其注塑方法,涉及注塑设备技术领域。该注塑模具,包括顶壳板、上层模板机构、顶模机构、底模机构与下层模板机构,所述顶壳板下部接触面设置有上层模板机构,所述上层模板机构的下部接触面设置有顶模机构,所述顶模机构的下部接触面设置有底模机构,所述底模机构的下部接触面设置有下层模板机构。通过每个截止槽内部均加装可以滑动的截止滑块,通过滑动截止滑块,以达到控制流量的流量阀作用,向上抬升脱离,最终自动脱离整体模具,实现一个自动化脱料下料的能力,在底模框顶部加装的固定架进行底模框安装封口,以模块化组装的方式进行安装,降低模具的维修难度,可通过快速替换零部件的方式进行拆卸维修。

技术研发人员:童彬,潘孔华,段震维,曾达

受保护的技术使用者:珠海微准科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!