注塑模具滑块内拉变形脱模机构的制作方法

1.本实用新型涉及注塑模具,特别是涉及注塑模具滑块内拉变形脱模机构。

背景技术:

2.采用注塑模具生产塑料产品时,如摩托车挡泥板,在摩托车挡泥板的两侧制有侧板,且侧板内壁制有卡扣,侧板上又有弧形的内凹边,这样导致该塑料产品无法直接顶出脱模。已有的方式通常是在动模芯子上设置内抽芯滑块,利用内抽芯滑块向内移动抽出摩托车挡泥板的卡扣结构,以及与侧板的内凹边脱离接触,使内凹边能够向上顶出脱模,若是内凹边的内凹距离过大,内抽芯滑块向内移动的距离也要很大,因此注塑模具内部需要有足够空间,才能使内抽芯滑块向内滑动抽芯,对于一些结构紧凑的注塑模具,该内抽芯结构则无法实现,若将模具体积做大,则需要更大吨位的注塑机,提高了模具的开发成本。

技术实现要素:

3.本实用新型的目的是为了克服已有技术存在的缺点,提供一种缩小模具体积,降低模具开发成本,保证塑料产品顺利脱模的注塑模具滑块内拉变形脱模机构。

4.本实用新型注塑模具滑块内拉变形脱模机构的技术方案是:包括上复板和下复板,上复板下设置垫板,垫板中设置流道板,垫板下设置定模板,在下复板上设置模脚,模脚之间的下复板上设置上顶针板、下顶针板和顶针,模脚上设置动模板,动模板上设置动模芯子和侧滑块,在定模板、动模芯子和侧滑块之间有注塑成型的塑料件,塑料件的两侧制有侧板,侧板上制有弧形向内的内凹边,侧板内壁制有卡扣,所述的侧滑块底部制有限位滑槽,限位槽中设置拉变形滑块,拉变形滑块的一头与侧滑块之间设置弹簧,其上部制有限位块,限位块与限位滑槽相配合,拉变形滑块的另一头制有向上弯曲的拉杆,拉杆与塑料件的内凹边内壁相接触。

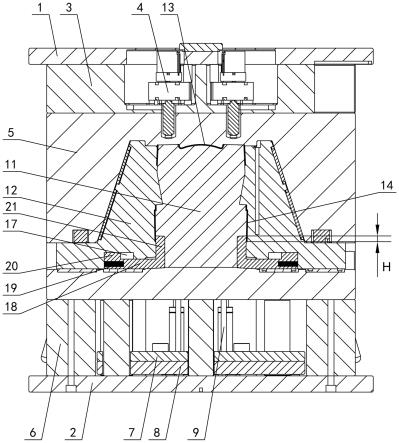

5.本实用新型公开了一种注塑模具滑块内拉变形脱模机构,当塑料件注塑成型后,模具从定模板和动模板处开模,由动力带动侧滑块向外侧滑动,侧滑块向外逐渐与塑料件的侧板外壁脱离接触,在侧滑块向外滑动时,由弹簧顶住拉变形滑块,使拉变形滑块顶在动模芯子上,拉变形滑块先保持不动,当侧滑块向外移动使其底部的限位滑槽与拉变形滑块上的限位块限位接触时,侧滑块带动限位块一起向外移动,限位块带动拉变形滑块一起向外移动,拉变形滑块带动拉杆向外移动,拉杆则拉住塑料件的内凹边的下部向外弹性撑开,由于塑料件具有一定的弹性变形能力,内凹边向外撑开脱出动模芯子,并且带动卡扣也脱出动模芯子,在脱出时,由上、下顶针板带动顶针将塑料件向上顶出脱模。本方案注塑模具滑块内拉变形脱模机构,通过拉变形滑块和拉杆拉动塑料件的内凹边,利用塑料材料的弹力,使其能够弹性变形后脱出动模芯子,无需内抽芯结构,也不用将模具体积做大,结构简单,脱模方便,有效的降低了模具的开发成本。

6.本实用新型注塑模具滑块内拉变形脱模机构,所述的拉杆与内凹边接触的高度h为30mm—60mm。拉杆与内凹边的接触高度在30mm—60mm,能保证拉杆将塑料件的侧板和内

凹边拉变形,且拉变形后,内凹边能顺利脱出拉杆与侧滑块之间,若接触过高,接触面就越大,拉杆对内凹边压紧更加可靠,内凹边不容易脱出拉杆与侧滑块之间,若接触过低,接触面就越少,拉杆对内凹边的压紧可靠性差,在内凹边为完全脱出动模芯子时,其便会脱离拉杆,导致塑料件的侧板和内凹边重新包覆在动模芯子外壁,而无法将塑料件顶出。

附图说明

7.图1是本实用新型注塑模具滑块内拉变形脱模机构的结构示意图;

8.图2是侧滑块、拉变形滑块、塑料件配合状态结构示意图;

9.图3是侧滑块、拉变形滑块、塑料件配合状态立体示意图;

10.图4是塑料件的立体示意图。

具体实施方式

11.本实用新型涉及一种注塑模具滑块内拉变形脱模机构,如图1—图4所示,包括上复板1和下复板2,上复板下设置垫板3,垫板中设置流道板4,垫板下设置定模板5,在下复板上设置模脚6,模脚之间的下复板上设置上顶针板7、下顶针板8和顶针9,模脚上设置动模板10,动模板上设置动模芯子11和侧滑块12,在定模板5、动模芯子11和侧滑块12之间有注塑成型的塑料件13,塑料件的两侧制有侧板14,侧板上制有弧形向内的内凹边15,侧板内壁制有卡扣16,所述的侧滑块12底部制有限位滑槽17,限位槽中设置拉变形滑块18,拉变形滑块的一头与侧滑块12之间设置弹簧19,其上部制有限位块20,限位块与限位滑槽17相配合,拉变形滑块的另一头制有向上弯曲的拉杆21,拉杆与塑料件13的内凹边15内壁相接触。当塑料件13注塑成型后,模具从定模板5和动模板10处开模,由动力带动侧滑块12向外侧滑动,侧滑块向外逐渐与塑料件13的侧板14外壁脱离接触,在侧滑块向外滑动时,由弹簧19顶住拉变形滑块18,使拉变形滑块顶在动模芯子11上,拉变形滑块先保持不动,当侧滑块12向外移动使其底部的限位滑槽17与拉变形滑块18上的限位块20限位接触时,侧滑块带动限位块一起向外移动,限位块带动拉变形滑块一起向外移动,拉变形滑块带动拉杆21向外移动,拉杆则拉住塑料件13的内凹边15的下部向外弹性撑开,由于塑料件具有一定的弹性变形能力,内凹边向外撑开脱出动模芯子11,并且带动卡扣16也脱出动模芯子,在脱出时,由上、下顶针板7、8带动顶针9将塑料件13向上顶出脱模。本方案注塑模具滑块内拉变形脱模机构,通过拉变形滑块18和拉杆21拉动塑料件13的内凹边15,利用塑料材料的弹力,使其能够弹性变形后脱出动模芯子11,无需内抽芯结构,也不用将模具体积做大,结构简单,脱模方便,有效的降低了模具的开发成本。所述的拉杆21与内凹边15接触的高度h为30mm—60mm。拉杆21与内凹边15的接触高度在30mm—60mm,能保证拉杆21将塑料件13的侧板14和内凹边15拉变形,且拉变形后,内凹边15能顺利脱出拉杆21与侧滑块12之间,若接触过高,接触面就越大,拉杆对内凹边压紧更加可靠,内凹边不容易脱出拉杆21与侧滑块12之间,若接触过低,接触面就越少,拉杆对内凹边的压紧可靠性差,在内凹边为完全脱出动模芯子11时,其便会脱离拉杆21,导致塑料件13的侧板14和内凹边15重新包覆在动模芯子外壁,而无法将塑料件顶出。

技术特征:

1.注塑模具滑块内拉变形脱模机构,包括上复板(1)和下复板(2),上复板下设置垫板(3),垫板中设置流道板(4),垫板下设置定模板(5),在下复板上设置模脚(6),模脚之间的下复板上设置上顶针板(7)、下顶针板(8)和顶针(9),模脚上设置动模板(10),动模板上设置动模芯子(11)和侧滑块(12),在定模板(5)、动模芯子(11)和侧滑块(12)之间有注塑成型的塑料件(13),塑料件的两侧制有侧板(14),侧板上制有弧形向内的内凹边(15),侧板内壁制有卡扣(16),其特征在于:所述的侧滑块(12)底部制有限位滑槽(17),限位槽中设置拉变形滑块(18),拉变形滑块的一头与侧滑块(12)之间设置弹簧(19),其上部制有限位块(20),限位块与限位滑槽(17)相配合,拉变形滑块的另一头制有向上弯曲的拉杆(21),拉杆与塑料件(13)的内凹边(15)内壁相接触。2.如权利要求1所述的注塑模具滑块内拉变形脱模机构,其特征在于:所述的拉杆(21)与内凹边(15)接触的高度h为30mm—60mm。

技术总结

注塑模具滑块内拉变形脱模机构,包括上复板和下复板,上复板下设置垫板,垫板中设置流道板,垫板下设置定模板,在下复板上设置模脚,模脚之间的下复板上设置上顶针板、下顶针板和顶针,模脚上设置动模板,动模板上设置动模芯子和侧滑块,在定模板、动模芯子和侧滑块之间有注塑成型的塑料件,塑料件的两侧制有侧板,侧板上制有弧形向内的内凹边,侧板内壁制有卡扣,所述的侧滑块底部制有限位滑槽,限位槽中设置拉变形滑块,拉变形滑块的一头与侧滑块之间设置弹簧,其上部制有限位块,限位块与限位滑槽相配合,拉变形滑块的另一头制有向上弯曲的拉杆,拉杆与塑料件的内凹边内壁相接触。拉杆与塑料件的内凹边内壁相接触。拉杆与塑料件的内凹边内壁相接触。

技术研发人员:牟鹏宇 杨国峰

受保护的技术使用者:滨海模塑集团有限公司

技术研发日:2022.03.05

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1