纤维增强树脂基复合材料变厚度膜盘成形模具的制作方法

1.本实用新型涉及的是一种模具,具体地说是膜盘模具。

背景技术:

2.膜盘弹性联轴器是一种以极薄的弹性膜盘通过弹性变形来消除所连接的传动轴间振动和冲击的机械装置,在能源、船舶领域有较广的应用。纤维增强树脂基复合材料具有高比强度和比模量,抗疲劳和耐腐蚀好,可设计性强等特性。采用纤维增强树脂基复合材料制作弹性膜盘,可使膜盘具有相比较金属膜盘获得更轻的质量、更高的传递扭矩能力、更强的耐腐蚀能力等特性。

技术实现要素:

3.本实用新型的目的在于提供只需一次铺料加压即可成形的纤维增强树脂基复合材料变厚度膜盘成形模具。

4.本实用新型的目的是这样实现的:

5.本实用新型纤维增强树脂基复合材料变厚度膜盘成形模具,其特征是:包括上半模和下半模,所述上半模包括上模体,下半模包括下模体,上模体和下模体里均设置对应的螺纹孔,螺纹孔里安装加压六角螺栓将上模体和下模体固定在一起。

6.本实用新型还可以包括:

7.1、下模体上安装小镶块,小镶块位于上模体下方,小镶块和下模体里均设置对应的小定位孔,小定位孔里安装小定位销。

8.2、上模体和下模体里均设置对应的大定位孔,大定位孔里安装大圆柱销。

9.3、上模体横向设置螺栓孔,螺栓孔里安装把手螺栓。

10.本实用新型的优势在于:本实用新型只需一次铺料加压即可成形变厚度纤维增强树脂基复合材料膜盘,操作简单、成形用时少、成形效率高。

附图说明

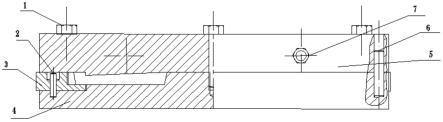

11.图1为本实用新型的结构示意图。

具体实施方式

12.下面结合附图举例对本实用新型做更详细地描述:

13.结合图1,本实用新型用于纤维增强树脂基复合材料变厚度膜盘的层压成形,包括成形变厚度膜盘上、下表面的上、下半模。上半模包括上模体5、加压六角螺栓1、大圆柱销6和把手螺栓7。下半模包括下模体4、小镶块3和小定位销2。其中加压六角螺栓1穿过上模体5拧入下模体4中的螺纹孔,可实现使上模体5和下模体4紧密闭合并施加一定的压力。大圆柱销6穿在上模体5和下模体4中的通孔中,可实现确保上模体5和下模体4准确对中并定位。小定位销2穿过小镶块3中的通孔插入下模体4中的孔中,确保小镶块3和下模体4间定位准确。

把手螺栓7拧入上模体5中的螺纹孔中,起抬起上模的把手作用。模具使用时先将上半模和下半模打开,将下模体4和小镶块3用小定位销2装配好。然后在下半模中铺放碳纤维预浸料,待铺好后,上模体5盖在下模体4上,插入大圆柱销6,保证上下半模合模对中准确。拧入加压六角螺栓1使上模体5和下模体4紧密接触。变厚度膜盘形状由上模体5和下模体4间的型腔形状决定。经试验证实,该模具可完成纤维增强树脂基复合材料变厚度膜盘的层压成形。

技术特征:

1.纤维增强树脂基复合材料变厚度膜盘成形模具,其特征是:包括上半模和下半模,所述上半模包括上模体,下半模包括下模体,上模体和下模体里均设置对应的螺纹孔,螺纹孔里安装加压六角螺栓将上模体和下模体固定在一起。2.根据权利要求1所述的纤维增强树脂基复合材料变厚度膜盘成形模具,其特征是:下模体上安装小镶块,小镶块位于上模体下方,小镶块和下模体里均设置对应的小定位孔,小定位孔里安装小定位销。3.根据权利要求1所述的纤维增强树脂基复合材料变厚度膜盘成形模具,其特征是:上模体和下模体里均设置对应的大定位孔,大定位孔里安装大圆柱销。4.根据权利要求1所述的纤维增强树脂基复合材料变厚度膜盘成形模具,其特征是:上模体横向设置螺栓孔,螺栓孔里安装把手螺栓。

技术总结

本实用新型的目的在于提供纤维增强树脂基复合材料变厚度膜盘成形模具,包括上半模和下半模,所述上半模包括上模体,下半模包括下模体,上模体和下模体里均设置对应的螺纹孔,螺纹孔里安装加压六角螺栓将上模体和下模体固定在一起。本实用新型只需一次铺料加压即可成形变厚度纤维增强树脂基复合材料膜盘,操作简单、成形用时少、成形效率高。成形效率高。成形效率高。

技术研发人员:邢立峰 胡勇 冯家兴 刘松林

受保护的技术使用者:中国船舶重工集团公司第七0三研究所

技术研发日:2022.05.07

技术公布日:2022/12/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1