一种45度弯头多腔自动切浇口成型模具的制作方法

1.本实用新型属于注塑模具技术领域,具体涉及一种45度弯头多腔自动切浇口成型模具。

背景技术:

2.注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

3.针对目前常用45度弯头的模具结构,大多数的模具穴数是2腔,浇口采用侧浇口为主,所以每个制品成型后,都需要人工剪,生产效率低,生产成本较高,难以满足需求量。

技术实现要素:

4.针对上述问题情况,本实用新型提供一种45度弯头多腔自动切浇口成型模具,解决现有工艺中人工劳动量大,生产效率低、生产成本高的技术问题。

5.为了实现上述目的,本实用新型采取的技术方案为:

6.一种45度弯头多腔自动切浇口成型模具,包括定模、动模以及下复板,动模配合设置在定模的下端,下复板设置在动模的下方,定模上设置有与浇口连通的流道,动模上设置有滑座和挡料板,挡料板通过螺丝固定在动模上,挡料板上设置有圆孔,滑座上连接有芯子,芯子穿过挡料板上的圆孔设置,动模内设置有型腔,型腔与下复板固定相连,所述流道与型腔相连接,型腔、芯子和定模形成空腔,在下复板和动模之间设置有限位螺丝,起到限位作用,在动模和下复板之间还设置有弹簧,在下复板上还设置有顶针机构,用于将注塑成型的流道顶出。

7.作为进一步的技术方案,在挡料板上设置有刀片,用于使产品和刀片相切使产品自动掉落。

8.作为进一步的技术方案,还包括油缸,所述油缸控制滑座的滑动。

9.作为进一步的技术方案,所述下复板底部固定附有限位板。

10.作为进一步的技术方案,所述顶针机构包括顶针以及顶针外套设的外弹簧,顶针通过固定螺丝固定在限位板上,顶针上端用于将注塑成型的流道顶出。

11.作为进一步的技术方案,所述限位螺丝的数量为四颗,设置在动模和下复板之间,起限位作用。

12.作为进一步的技术方案,所述弹簧的数量为八个,设置在动模和下复板之间,起限位作用。

13.通过本实用新型技术方案,对传统的模具结构进行优化升级,具有如下有益效果:

14.1、产品排布紧凑缩小了模具空间,节省了材料的费用,腔数增加一倍,大大提高了生产效率;

15.2、侧浇口通过刀片切断产品与浇口相连接,实现流道和产品自动分离,从而实现

自动剪,无需人工对产品浇口的修剪,提高了生产效率,降低了人工强度;

16.3、通过浮动技改,产品无顶针痕,保证产品外观质量。

附图说明

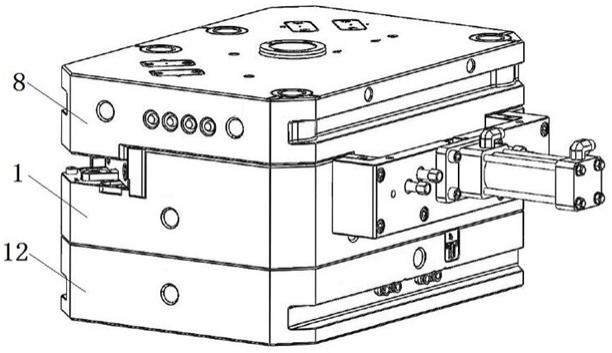

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型的定模结构截面图;

19.图3为本实用新型的动模结构截面图;

20.图4为本实用新型的动模和下复板结合结构示意图;

21.图5为本实用新型的型腔和下复板结构示意图;

22.图中:1、动模;2、挡料板;3、型腔;4、螺丝;5、刀片;6、油缸;7、滑座;8、定模;9、芯子;10、流道;11、限位螺丝;12、下复板;13、外弹簧;14、顶针;15、固定螺丝;16、限位板;17、弹簧。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

24.如图1-5所示,一种45度弯头多腔自动切浇口成型模具,包括定模8、动模1以及下复板12,动模1配合设置在定模8的下端,下复板12设置在动模1的下方,定模8上设置有与浇口连通的流道10,动模1上设置有滑座7和挡料板2,挡料板2通过螺丝4固定在动模1上,挡料板2上设置有圆孔,滑座7上连接有芯子9,芯子9穿过挡料板2上的圆孔设置,动模1内设置有型腔3,型腔3与下复板12固定相连,所述流道10与型腔3相连接,型腔3、芯子9和定模8形成空腔,在下复板12和动模1之间设置有四颗限位螺丝11,起到限位作用,在动模1和下复板12之间还设置有弹簧17,在下复板12上还设置有顶针机构,用于将注塑成型的流道10顶出。

25.在挡料板2上设置有刀片5,用于使产品和刀片5相切使产品自动掉落,通过螺丝固定刀片运动。

26.本实用新型结构还包括油缸6,所述油缸6提供驱动力控制滑座7的滑动,完成抽芯。每个滑座7上开设有斜导柱穿过的通孔,每个滑座7由两根斜导柱穿过。

27.所述下复板12底部固定附有限位板16,通过螺丝固定,防止顶针机构掉出;

28.所述顶针机构包括顶针14以及顶针14外套设的外弹簧13,顶针14通过固定螺丝15固定在限位板16上,顶针14上端用于将注塑成型的流道10顶出。

29.本实用新型的所述弹簧17的数量为八个,设置在动模1和下复板12之间,起限位作用。

30.在注塑前,模具处于关闭状态,限位机构(主要指弹簧)处于被压缩状态,注塑成型后,在弹簧的作用下,动模与下复板先开模,限位机构(主要指限位螺丝)对动模进行限位,继续开模,使得动模与定模分开,产品、芯子及滑块机构在动模上,使产品浮动,在油缸的驱动下,通过抽芯机构抽芯,使得产品与刀片相切,在挡料板的作用下,产品自动掉落,顶针机构将注塑成型的流道顶出,最后循环下一模。

31.通过本实用新型技术方案,对传统的模具结构进行优化升级,1、产品排布紧凑缩小了模具空间,节省了材料的费用,腔数增加一倍,大大提高了生产效率;2、侧浇口通过刀片切断产品与浇口相连接,实现流道和产品自动分离,从而实现自动剪,无需人工对产品浇口的修剪,提高了生产效率,降低了人工强度。3、通过浮动技改,产品无顶针痕,保证产品外观质量。

32.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.一种45度弯头多腔自动切浇口成型模具,其特征在于,包括定模(8)、动模(1)以及下复板(12),动模(1)配合设置在定模(8)的下端,下复板(12)设置在动模(1)的下方,定模(8)上设置有与浇口连通的流道(10),动模(1)上设置有滑座(7)和挡料板(2),挡料板(2)通过螺丝(4)固定在动模(1)上,挡料板(2)上设置有圆孔,滑座(7)上连接有芯子(9),芯子(9)穿过挡料板(2)上的圆孔设置,动模(1)内设置有型腔(3),型腔(3)与下复板(12)固定相连,所述流道(10)与型腔(3)相连接,型腔(3)、芯子(9)和定模(8)形成空腔,在下复板(12)和动模(1)之间设置有限位螺丝(11),起到限位作用,在动模(1)和下复板(12)之间还设置有弹簧(17),在下复板(12)上还设置有顶针机构,用于将注塑成型的流道(10)顶出。2.根据权利要求1所述的一种45度弯头多腔自动切浇口成型模具,其特征在于,在挡料板(2)上设置有刀片(5),用于使产品和刀片(5)相切使产品自动掉落。3.根据权利要求1所述的一种45度弯头多腔自动切浇口成型模具,其特征在于,还包括油缸(6),所述油缸(6)控制滑座(7)的滑动,完成抽芯。4.根据权利要求1所述的一种45度弯头多腔自动切浇口成型模具,其特征在于,所述下复板(12)底部固定附有限位板(16)。5.根据权利要求4所述的一种45度弯头多腔自动切浇口成型模具,其特征在于,所述顶针机构包括顶针(14)以及顶针(14)外套设的外弹簧(13),顶针(14)通过固定螺丝(15)固定在限位板(16)上,顶针(14)上端用于将注塑成型的流道(10)顶出。6.根据权利要求1所述的一种45度弯头多腔自动切浇口成型模具,其特征在于,所述限位螺丝(11)的数量为四颗,设置在动模(1)和下复板(12)之间,起限位作用。7.根据权利要求1所述的一种45度弯头多腔自动切浇口成型模具,其特征在于,所述弹簧(17)的数量为八个,设置在动模(1)和下复板(12)之间,起限位作用。

技术总结

本实用新型公开一种45度弯头多腔自动切浇口成型模具,包括定模、动模以及下复板,定模上设置有流道,动模上设置有滑座和挡料板,挡料板上设置有圆孔,滑座上连接有芯子,芯子穿过挡料板上的圆孔设置,动模内设置有型腔,型腔与下复板固定相连,流道与型腔相连接,型腔、芯子和定模形成空腔,在下复板和动模之间设置有限位螺丝和弹簧,起到限位作用,下复板上设置有顶针机构,用于将注塑成型的流道顶出。本实用新型对传统模具结构优化升级,缩小模具空间,腔数增加一倍,提高了生产效率;侧浇口通过刀片切断产品与浇口相连接,实现流道和产品自动分离,从而实现自动剪,无需人工对产品浇口的修剪,提高了生产效率,降低了人工强度。降低了人工强度。降低了人工强度。

技术研发人员:于进杰 饶攀 马胜

受保护的技术使用者:临海伟星新型建材有限公司

技术研发日:2022.06.14

技术公布日:2023/1/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1