一种玻璃钢合模工装模具结构的制作方法

1.本实用新型涉及玻璃钢模具,具体涉及一种玻璃钢合模工装模具结构。

背景技术:

2.高铁玻璃钢制品的传统手糊工艺中,模具为单面模具,敞开式作业,需要对玻璃钢产品进行一层层的糊制,为了达到产品精度,每层的糊制对手工要求较高;同时在生产过程中,将不饱和聚酯树脂浸润玻璃纤维织物,由于制品的树脂含量在手工情况下不易把控,用量较高,因此制品易产生变形;而且,制品背面为粗糙面,存在凹凸不平、容易有毛刺易扎手、产品厚度不均匀、r角变大等缺点,影响制品的厚度均匀性、美观性,继而影响制品背面的粘接或组装等进一步加工制造。此外,由于单面模具的敞开式作业,对环境不友好,生产场地脏乱差。

技术实现要素:

3.为解决现有高铁玻璃钢手糊制品生产效率低、精度不高、背面粗糙有毛刺、作业环境差的问题,本实用新型提供了一种高效、良品率高、背面光滑平整、强度高的玻璃钢合模工装模具结构。

4.本实用新型所述玻璃钢合模工装模具结构,包括下模具、上模具、限位机构、硅胶管、储胶槽、吸真空座、储胶罐;所述下模具和下模具之间在所接触平面沿整个周向设有一圈硅胶管;下模具和下模具之间设有限定二者之间相对位置的限位机构;上模具在玻璃钢产品区域的旁侧设有储胶槽;上模具顶面设有与储胶槽相通的吸真空座;吸真空座与储胶罐之间通过真空管路连接;储胶罐与真空泵之间通过真空管路连接。

5.进一步地,所述限位机构包括限位凸和限位凹槽,分别设置在上模具和下模具的内表面的四个角上。

6.进一步地,所述储胶罐上设有真空压力表。

7.进一步地,所述硅胶管设置在上模具的内表面。

8.进一步地,所述硅胶管的规格为内径10mm、外径14mm、壁厚2mm。

9.进一步地,所述上模具厚度为3-5mm。

10.进一步地,所述吸真空座与上模具之间通过胶粘方式固定连接。

11.本实用新型所述玻璃钢合模工装模具结构,在上模具、下模具按照手糊工艺制作,将不饱和聚酯树脂浸润玻璃纤维织物,在树脂凝胶之前,立即将上模具和下模具合模,连接真空管路抽真空,上模具和下模具在压差的作用下紧密闭合,多余的树脂流入储胶槽,当储胶槽装满树脂时,树脂会顺着吸真空座流入储胶罐。

12.本实用新型所述玻璃钢合模工装模具结构,相比传统手糊工艺,在原材料使用一致的情况下,将模具设计改造成多种结构,降低了手工操作的要求,操作者学习速度较快,易掌握,提高了生产效率及良品率;改善了手糊产品的背面光滑度、平整度和美观度,没有毛刺扎手,提升了操作的安全性,便于后续的粘接等加工工序作业;对树脂的用量精准,将

多余的树脂排出,改善了玻璃钢的材料配比,提高了产品的强度,减少了变形量,降低了生产成本;而且使用该合模工装模具后,生产环境得到改善,更加清洁化。

附图说明

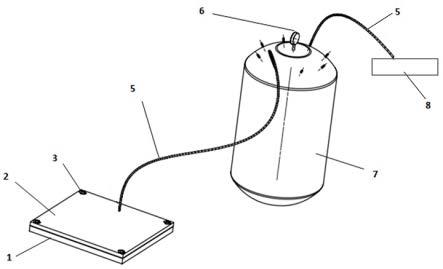

13.图1是本实用新型述玻璃钢合模工装模具结构的示意图;

14.图2是图1中上模具的结构示意图;

15.图3是图2中a处储胶槽部位的放大图。

16.图中各标记说明:

17.1-下模具;2-上模具;3-限位块;4-吸真空座;5-真空管路;6-真空压力表;7-储胶罐;8-真空泵;9-储胶槽;10-硅胶管;11-玻璃钢产品。

具体实施方式

18.下面结合图1至图3对本实用新型述玻璃钢合模工装模具结构进行详细说明。

19.本实用新型所述玻璃钢合模工装模具结构,包括下模具1、上模具2、限位机构3、吸真空座4、真空管路5、真空压力表6、储胶罐7、真空泵8、储胶槽9、硅胶管10。

20.在下模具1的基础上,进行上模具2的制作,在下模具1内表面的四个角,分别布置限位块3,为了限定上模具2和下模具1之间的相对位置。开始糊制上模具2,上模具2四个角与限位块3对应的位置有限位凹槽,上模具厚度3-5mm。

21.所述下模具1的内表面上沿整个周向设有一圈硅胶管10,硅胶管的规格为内径10mm、外径14mm、壁厚2mm,下模具2与上模具1合模后,硅胶管10处于二者之间的接触面上,起到密封作用。

22.上模具2在玻璃钢产品11区域的旁侧设有储胶槽9,上模具2顶面设有与储胶槽9相通的吸真空座4,吸真空座4与上模具2之间通过胶粘方式固定连接。

23.吸真空座4的顶端与储胶罐7之间通过真空管路5连接,储胶罐7上设有真空压力表6。

24.储胶罐7与真空泵8之间通过真空管路5连接。

25.本实用新型所述玻璃钢合模工装模具结构,在上模具、下模具按照手糊工艺制作,将不饱和聚酯树脂浸润玻璃纤维织物,在树脂凝胶之前,立即将上模具和下模具合模,连接真空管路抽真空,上模具和下模具在压差的作用下紧密闭合,多余的树脂流入储胶槽,当储胶槽装满树脂时,树脂会顺着吸真空座流入储胶罐。

26.本实用新型所述玻璃钢合模工装模具结构,相比传统手糊工艺,在原材料使用一致的情况下,将模具设计改造成多种结构,降低了手工操作的要求,操作者学习速度较快,易掌握,提高了生产效率及良品率;改善了手糊产品的背面光滑度、平整度和美观度,没有毛刺扎手,提升了操作的安全性,便于后续的粘接等加工工序作业;对树脂的用量精准,将多余的树脂排出,改善了玻璃钢的材料配比,提高了产品的强度,减少了变形量,降低了生产成本;而且使用该合模工装模具后,生产环境得到改善,更加清洁化。

27.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实

质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

技术特征:

1.一种玻璃钢合模工装模具结构,其特征在于:包括下模具、上模具、限位机构、硅胶管、储胶槽、吸真空座、储胶罐;所述下模具和下模具之间在所接触平面沿整个周向设有一圈硅胶管;下模具和下模具之间设有限定二者之间相对位置的限位机构;上模具在玻璃钢产品区域的旁侧设有储胶槽;上模具顶面设有与储胶槽相通的吸真空座;吸真空座与储胶罐之间通过真空管路连接;储胶罐与真空泵之间通过真空管路连接。2.根据权利要求1所述玻璃钢合模工装模具结构,其特征在于:所述限位机构包括限位凸和限位凹槽,分别设置在上模具和下模具的内表面的四个角上。3.根据权利要求1或2所述玻璃钢合模工装模具结构,其特征在于:所述储胶罐上设有真空压力表。4.根据权利要求3所述玻璃钢合模工装模具结构,其特征在于:所述硅胶管设置在上模具的内表面。5.根据权利要求3所述玻璃钢合模工装模具结构,其特征在于:所述硅胶管的规格为内径10mm、外径14mm、壁厚2mm。6.根据权利要求3所述玻璃钢合模工装模具结构,其特征在于:所述上模具厚度为3-5mm。7.根据权利要求3所述玻璃钢合模工装模具结构,其特征在于:所述吸真空座与上模具之间通过胶粘方式固定连接。

技术总结

为解决现有高铁玻璃钢手糊制品生产效率低、精度不高、背面粗糙有毛刺、作业环境差的问题,本实用新型提供了一种玻璃钢合模工装模具结构,包括下模具、上模具、限位机构、硅胶管、储胶槽、吸真空座、储胶罐;所述下模具和下模具之间在所接触平面沿整个周向设有一圈硅胶管;下模具和下模具之间设有限定二者之间相对位置的限位机构;上模具在玻璃钢产品区域的旁侧设有储胶槽;上模具顶面设有与储胶槽相通的吸真空座;吸真空座与储胶罐之间通过真空管路连接;储胶罐与真空泵之间通过真空管路连接;其提高了生产效率及良品率,改善了产品背面光滑度、平整度和美观度,提升了操作安全性,减少了产品变形量,降低了生产成本,生产环境也得到改善。改善。改善。

技术研发人员:修相辉 叶柏菊 涂永发 孙吉全

受保护的技术使用者:青岛罗美威奥新材料制造有限公司

技术研发日:2022.06.23

技术公布日:2023/1/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1