一种多层滚塑加工装置的制作方法

1.本实用新型属于滚塑加工技术领域,具体为一种多层滚塑加工装置。

背景技术:

2.滚塑又称滚塑成型、旋转成型、回转成型等,是一种热塑性塑料中空成型方法。传统滚塑工艺只能使用单纯的pe原料,或者pp原料。

3.这样导致加工出来的产品其结构强度不足,容易出现裂纹,导致使用寿命下降,而采用两种不同的材料混合滚塑之后,由于其混合不均匀,导致滚塑的质量得不到保障,因此需要在生产的时候,采取夹层的生产方式进行处理,但是这样在倾倒进模具中的时候,成型之后无法与第二种材料组合在一起,因此需要对模具进行改进。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种多层滚塑加工装置,用于解决上述背景技术所提出的问题。

5.本实用新型的多层滚塑加工装置,包括;

6.模具,所述模具的内壁两侧均安装有两组插接凸块,两组所述插接凸块将模具的内侧分为三个容置空间,位于两个插接凸块之间的模具空间处填充有复合发泡材料,位于两个插接块互相远离的一侧处的容置空间处分别填充有pe原料和pp原料;

7.两个所述插接凸块互相靠近的一侧均向下开设有插接滑槽,且安装有插接板。

8.作为本实用新型的进一步改进,所述模具的两侧均设置有侧板,所述侧板与模具之间形成四周封闭的空间,所述模具的顶部安装设置的可将模具封闭的顶板。

9.作为本实用新型的进一步改进,所述模具的左右两侧顶部均开设有向下凹陷的契合凹槽,该契合凹槽的内侧与安装在顶板底部两侧卡块适配。

10.作为本实用新型的进一步改进,所述模具的前后两侧竖直支臂均设有定位孔,所述模具的前后两侧的水平支臂处一体成型有凸块,所述凸块位于两组定位孔之间。

11.作为本实用新型的进一步改进,所述侧板的一侧与定位孔对应处一体成型有定位柱,两组所述定位柱之间靠近底部的位置处开设有组合槽。

12.作为本实用新型的进一步改进,所述组合槽与模具前后两侧的凸块适配,所述定位柱与模具前后两侧的定位孔适配。

13.作为本实用新型的进一步改进,所述插接板的一侧呈粗糙状设置,且表面涂覆有不沾涂料。

14.与现有技术相比,本实用新型的有益效果如下:

15.本实用新型通过模具与插接板的组合,可将模具分为三个容置空间,即可实现两种材料滚塑的需要,同时配合设置的侧板与顶板的组合,即可将模具进行封闭,在分次进行滚塑的时候,能够尽可能的满足使用的需要,不会产生结合处缝隙的问题,同时材料的填充选取,可以依据实际情况进行调整,能够满足多样化的需要。

附图说明

16.此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

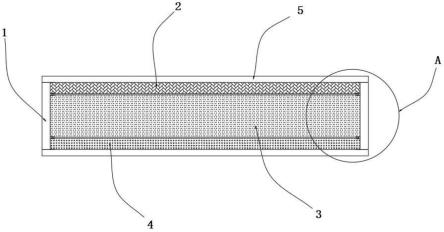

17.图1为本实用新型模具、pe原料、复合发泡材料以及pp原料组合结构示意图;

18.图2为本实用新型模具、侧板与顶板组合立体结构示意图;

19.图3为本实用新型模具立体结构示意图;

20.图4为本实用新型模具、侧板与顶板组合一侧结构示意图;

21.图5为本实用新型模具、侧板与顶板组合另一侧结构示意图;

22.图6为本实用新型模具、侧板与顶板组合俯视结构示意图;

23.图7为本实用新型侧板与顶板组合立体结构示意图;

24.图8为本实用新型图1中a处放大结构示意图。

25.图中:。1、模具;2、pe原料;3、复合发泡材料;4、pp原料;5、侧板;6、顶板;7、插接板;11、插接凸块;12、契合凹槽;13、定位孔;14、凸块;51、定位柱;52、组合槽;61、卡块。

具体实施方式

26.请参阅图1、图2与图3,本申请提供一种多层滚塑加工装置,包括;

27.模具1,模具1的内壁两侧均安装有两组插接凸块11,两组插接凸块11将模具1的内侧分为三个容置空间,位于两个插接凸块11之间的模具1空间处填充有复合发泡材料3,位于两个插接块互相远离的一侧处的容置空间处分别填充有pe原料2和pp原料4;

28.两个插接凸块11互相靠近的一侧均向下开设有插接滑槽,且安装有插接板7;

29.在此实施例中,pe原料2与pp原料4可以分别填充,配合模具1的使用,能够与复合发泡材料3共同组合加热,实现多层滚塑加工的需要,同时加工的方式简单,材料组合之间贴合缝隙好,其结构强度能够满足使用的需要。

30.请参阅图1与图2以及图3,在模具1处理多种材料的滚塑加工的需要时,由于需要加热,为了保障加热时,其加热材料成型的形状稳定性,需要模具1内侧有对融化之后的材料维持形状的装置。

31.基于上述考虑,可以在模具1的两侧均设置有侧板5,侧板5与模具1之间形成四周封闭的空间,模具1的顶部安装设置的可将模具1封闭的顶板6。

32.在此实施例中,两块侧板5与顶板6的组合即可实现对材料融化之后形状稳定性需要,让模具1在加热的时候,内部的材料可以维持预定的形状。

33.请参阅图2、图3以及图7,为保持顶板6与模具1的连接稳定,需要顶板6与模具1之间具有定位的措施,以满足使用的需要。

34.基于上述考虑,可以在模具1的左右两侧顶部均开设有向下凹陷的契合凹槽12,该契合凹槽12的内侧与安装在顶板6底部两侧卡块61适配。

35.在此实施例中,利用模具1与设置的契合凹槽12的组合,配合顶板6底部的卡块61,即可让顶板6稳定的安装在模具1的顶部。

36.请参阅图2、图3以及图7,模具1的两侧在装载材料之后,为保持材料融化的形状稳定性,同时方便材料进行融化,且后期成型之后,模具1可以方便的拆卸。

37.基于上述考虑,可以在模具1的前后两侧竖直支臂均设有定位孔13,模具1的前后

两侧的水平支臂处一体成型有凸块14,凸块14位于两组定位孔13之间。

38.侧板5的一侧与定位孔13对应处一体成型有定位柱51,两组定位柱51之间靠近底部的位置处开设有组合槽52。组合槽52与模具1前后两侧的凸块14适配,定位柱51与模具1前后两侧的定位孔13适配。

39.在此实施例中,设置的侧板5与设置的定位柱51组合在一起,利用设置的组合槽52与凸块14之间的组合,即可实现稳定连接的需要,在成型之后,可以快速的进行拆卸与组合,便于下次滚塑成型的使用。

40.请参于图8,为保持两种材料之间的紧密贴合,需要在第一种材料融化的时候,对两侧进行粗糙处理,以满足使用的需要。

41.基于上述考虑,可以在插接板7的一侧呈粗糙状设置,且表面涂覆有不沾涂料。

42.在此实施例中,设置的插接板7与模具1中部设置的插接凸块11形成稳定的连接空间,满足第一种材料的使用需要,为配合后期第二种材料与第一种材料的接触,可以在插接板7的一侧处理成粗糙状,即可让第一种材料成型之后,两侧的表面积均增大,在配合不沾涂料,比如聚四氟乙烯等,能够保持其形状,为第二种材料的融合做准备。

技术特征:

1.一种多层滚塑加工装置,其特征在于:包括;模具(1),所述模具(1)的内壁两侧均安装有两组插接凸块(11),两组所述插接凸块(11)将模具(1)的内侧分为三个容置空间,位于两个插接凸块(11)之间的模具(1)空间处填充有复合发泡材料(3),位于两个插接块互相远离的一侧处的容置空间处分别填充有pe原料(2)和pp原料(4);两个所述插接凸块(11)互相靠近的一侧均向下开设有插接滑槽,且安装有插接板(7)。2.根据权利要求1所述的一种多层滚塑加工装置,其特征在于:所述模具(1)的两侧均设置有侧板(5),所述侧板(5)与模具(1)之间形成四周封闭的空间,所述模具(1)的顶部安装设置的可将模具(1)封闭的顶板(6)。3.根据权利要求1所述的一种多层滚塑加工装置,其特征在于:所述模具(1)的左右两侧顶部均开设有向下凹陷的契合凹槽(12),该契合凹槽(12)的内侧与安装在顶板(6)底部两侧卡块(61)适配。4.根据权利要求1所述的一种多层滚塑加工装置,其特征在于:所述模具(1)的前后两侧竖直支臂均设有定位孔(13),所述模具(1)的前后两侧的水平支臂处一体成型有凸块(14),所述凸块(14)位于两组定位孔(13)之间。5.根据权利要求2所述的一种多层滚塑加工装置,其特征在于:所述侧板(5)的一侧与定位孔(13)对应处一体成型有定位柱(51),两组所述定位柱(51)之间靠近底部的位置处开设有组合槽(52)。6.根据权利要求5所述的一种多层滚塑加工装置,其特征在于:所述组合槽(52)与模具(1)前后两侧的凸块(14)适配,所述定位柱(51)与模具(1)前后两侧的定位孔(13)适配。7.根据权利要求1所述的一种多层滚塑加工装置,其特征在于:所述插接板(7)的一侧呈粗糙状设置,且表面涂覆有不沾涂料。

技术总结

本实用新型公开了多层滚塑加工装置,包括;模具,所述模具的内壁两侧均安装有两组插接凸块,两组所述插接凸块将模具的内侧分为三个容置空间,位于两个插接凸块之间的模具空间处填充有复合发泡材料,位于两个插接块互相远离的一侧处的容置空间处分别填充有PE原料和PP原料;本实用新型通过模具与插接板的组合,可将模具分为三个容置空间,即可实现两种材料滚塑的需要,同时配合设置的侧板与顶板的组合,即可将模具进行封闭,在分次进行滚塑的时候,能够尽可能的满足使用的需要,不会产生结合处缝隙的问题,同时材料的填充选取,可以依据实际情况进行调整,能够满足多样化的需要。能够满足多样化的需要。能够满足多样化的需要。

技术研发人员:惠爽

受保护的技术使用者:无锡毅爽滚塑科技有限公司

技术研发日:2022.08.09

技术公布日:2023/1/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1