聚氨酯合成革自动生产线的制作方法

1.本实用新型属于聚氨酯合成革制造技术领域,具体涉及一种聚氨酯合成革自动生产线。

背景技术:

2.《3d打印技术在聚氨酯合成革中的应用研究》(作者:卢磊,载《皮革科学与工程》,2021年第2期,第23-27页)一文对3d打印技术在聚氨酯合成革制造技术领域应用的关键技术问题及其发展趋势作了较为深入的研究。北京化工大学研究生王军的硕士论文《热塑性聚氨酯弹性体3d打印研究》对3d打印技术在聚氨酯合成革制造技术领域的应用作了较为系统、全面的研究,并就相关的研发方向提出了建议。其实,有关3d打印技术在聚氨酯合成革制造技术领域应用的技术文献(包括专利文献,例如cn 104177815 b号发明专利)还有不少,在此不一一列举。

3.总的说来,在聚氨酯合成革制造技术领域引入3d打印技术,具有良好的发展前景。然而,就目前已公开的技术方案看,3d打印技术在聚氨酯合成革制造技术领域的应用远未成熟。从本实用新型研发团队对相关技术文献所披露的聚氨酯合成革3d打印技术方案进行实验验证的情况看,技术效果大多不理想,主要表现为以下个方面:

4.第一,膜层之间的粘接力不够,特别是基布层的结构较差、

5.第二,打印过程中不时出现打印喷头的卡顿甚至卡死的现象,该问题虽然通常可通过扩大打印喷头出料孔予以解决,但是,扩大打印喷头出料孔也会导致打印精度的降低,甚至打印出来是次品。

6.上述问题的存在,限制了3d打印技术这一先进的制造技术在聚氨酯合成革制造领域的工业化应用。

技术实现要素:

7.本实用新型的目的旨在克服上述现有技术的缺陷,切实提高3d打印技术在聚氨酯合成革制造领域的工业化应用程度,该目的是通过下述技术方案实现的:

8.一种聚氨酯合成革自动生产线,包括由前到后交替排列的多台涂胶机和多台3d打印机,以及位于最后一台3d打印机之后的辊压机;从最前端的涂胶机到最末端的辊压机,相邻的各装置(此处的装置是指涂胶机、3d打印机、辊压机)之间通过传送带连接;还包括与各涂胶机、3d打印机以及辊压机和传送带的控制部件通信连接的工控机。

9.在上述技术方案的基础上,本实用新型可采用下述技术手段,以便更好地解决本实用新型所要解决的技术问题:

10.所述多台涂胶机均为双辊式涂胶机。

11.进一步地,在所述每一台3d打印机的打印喷头旁边均安装有自动摄像仪、led紫外线灯,自动摄像仪、led紫外线灯的控制部件分别与所述工控机通信连接。

12.本实用新型的主要有益效果如下:

13.第一,聚氨酯合成革的主体部分采用3d打印工艺,大幅度提高了劳动生产率。

14.第二,3d打印过程与涂胶的过程交替进行,提高了膜层之间的粘接力强度。

15.第三,通过多台3d打印机的配合,在同一生产流程中,大幅度降低了3d打印机的打印喷头被卡顿乃至卡死的几率。

16.第四,通过设置led紫外线灯,并对所打印的聚氨酯材料同步进行光固化处理,本实用新型进一步提高了打印过程的效率。

17.第五,就单个的装置而言,无论是涂胶机、3d打印机、辊压机,还是其他装置,均可使用现有技术中已有的装置,因而便于推广实施。

附图说明

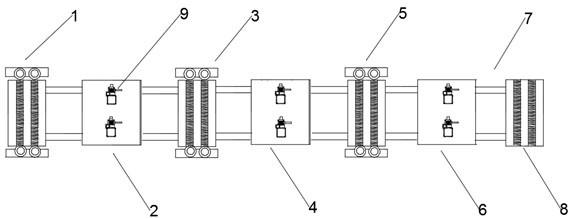

18.图1为本实用新型一个实施例的平面结构示意图;

19.图2为图1中的打印喷头及相关装置的局部放大图。

具体实施方式

20.为了更加充分地描述本实用新型的技术方案,以下结合附图介绍本实用新型的一个实施例。

21.如图1所示,一种聚氨酯合成革自动生产线,包括由前到后交替排列的第一涂胶机1、第一3d打印机2,第二涂胶机3、第二3d打印机4(亦即位于中间的3d打印机),第三涂胶机5、第三3d打印机6,以及位于第三3d打印机之后的辊压机8;从最前端第一涂胶机1到最末端的辊压机8,相邻的各装置(涂胶机、3d打印机、辊压机)之间通过传送带7连接;还包括与各涂胶机、3d打印机以及辊压机和传送带的控制部件通信连接的工控机(图中未示出,工控机可安装在生产线的一侧,也可安装在生产车间的控制中心)。另需说明的是,所谓第一、第二、第三,仅表明相关装置(涂胶机或打印机)在本实用新型聚氨酯合成革自动生产线中的位置不同,除此以外,并无其他限定作用。另外,涂胶机和3d打印机各自的数量可根据实际需要调整,例如可以是四台、五台。

22.如图2所示,本实施例在每一台3d打印机的打印喷头9旁边均安装有摄像仪10和led紫外线灯12。摄像仪10的作用是实时获取打印信息,led紫外线灯12的作用是在打印的过程中,对所打印的聚氨酯复合材料同步进行光固化处理。

23.作为一种优选的实施方式,本实施例中的涂胶机均为双辊式涂胶机。

24.以上结合附图描述了本实用新型的一个的实施例。以下,进一步介绍其工作方法,具体包括下述步骤:

25.以上结合附图描述了本实用新型的一个的实施例。以下,进一步介绍其工作方法,具体包括下述步骤:

26.步骤一,送料涂胶;亦即将基布层输送到最前端的涂胶机上,由第一涂胶机1在基布层的表面涂胶;在本实施例中,基布层选用以剑麻纤维捻成的线作经线,以竹纤维捻成的线作纬线的混纺织物。

27.步骤二,第一次打印;亦即由第一3d打印机2将其料盒中存放的聚氨酯复合材料按设定的程序逐层打印在基布层上;同时开启led紫外线灯对已打印的聚氨酯复合材料同步进行光固化处理,开启自动摄像仪,获取3d打印图像,并将3d打印图像传送至工控机。另外,

在本实施例例中,每台3d打印机的分层打印厚度为0.1mm~0.3 mm,至于由各分层叠加而成的膜层厚度,则可根据用户的需要设定。

28.步骤三,由后续的第二涂胶机3和第二3d打印机4,第三打印机5重复上述涂胶与3d打印的过程,并由led紫外线灯对已打印的聚氨酯复合材料同步进行光固化处理,由自动摄像仪获取并传送打印图像,直至位于最后的第三3d打印机6将聚氨酯复合材料按设定的程序逐层打印完成;

29.步骤四,由辊压机8(位于第三3d打印机6之后),对打印完成的聚氨酯合成革进行挤压。需要说明的是,胶水的固化有一个过程,并非led紫外线灯对已打印的聚氨酯复合材料同步进行了光固化处理,就实现了胶水的彻底固化(彻底固化意味着进行挤压没有意义),实际上仍有一部分胶水是没有完全固化的,因此,用辊压机8对打印完成的聚氨酯合成革进行挤压,对于确保膜层之间的结构强度来说,是完全必要的。

30.本实施例工作时所选用的聚氨酯材料(储存在三台3d打印机的料盒中)由下述重量份的原料组成:

31.聚氨酯50~60份,丙酮含20~25份,钛酸正丁脂10~15份,甲苯二异氰酸酯10~15份,二乙烯三胺10~15份,四乙基溴化铵3~5份。作为一种优选的实施方式,第二3d打印机4的料盒中所存放的聚氨酯材料还包括硅化镁粉末10~15份,硼化钨粉末10~15份,蓖麻油3~5份。硅化镁粉末和硼化钨粉末的作用是进一步提高材料的强度,而蓖麻油的作用则是提高材料的流动性能。

技术特征:

1.一种聚氨酯合成革自动生产线,其特征在于:包括由前到后交替排列的多台涂胶机和多台3d打印机,以及位于最后一台3d打印机之后的辊压机;从最前端的涂胶机到最末端的辊压机,相邻的各装置之间通过传送带连接;还包括与各涂胶机、3d打印机以及辊压机和传送带的控制部件通信连接的工控机。2.如权利要求1所述的聚氨酯合成革自动生产线,其特征在于:所述多台涂胶机均为双辊式涂胶机。3.如权利要求1所述的聚氨酯合成革自动生产线,其特征在于:在所述每一台3d打印机的打印喷头旁边均安装有自动摄像仪、led紫外线灯,自动摄像仪、led紫外线灯的控制部件分别与所述工控机通信连接。

技术总结

本实用新型公开了一种聚氨酯合成革自动生产线,包括由前到后交替排列的多台涂胶机和多台3D打印机,以及位于最后一台3D打印机之后的辊压机;从最前端的涂胶机到最末端的辊压机,相邻的各装置之间通过传送带连接;还包括与各涂胶机、3D打印机以及辊压机和传送带的控制部件通信连接的工控机。由于聚氨酯合成革的主体部分采用3D打印工艺,本实用新型大幅度提高了劳动生产率。由于3D打印过程与涂胶的过程交替进行,本实用新型提高了膜层之间的粘接力强度。通过多台3D打印机的配合,本实用新型在同一生产流程中,大幅度降低了3D打印机的打印喷头被卡顿乃至卡死的几率。喷头被卡顿乃至卡死的几率。喷头被卡顿乃至卡死的几率。

技术研发人员:郑重 刘明鑫 郑然 罗志清

受保护的技术使用者:清远市齐力合成革有限公司

技术研发日:2022.08.10

技术公布日:2023/1/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1