应用于水性环氧树脂的分散机的制作方法

本技术涉及分散机领域,具体涉及应用于水性环氧树脂的分散机。

背景技术:

1、环氧树脂具有粘结性好、固化收缩率低和机械性能优异,在化工、电器、建筑、与航空等领域有广泛的应用;传统的环氧都是溶剂型,进而造成大量voc污染环境,所以给环氧树脂应用带来局限性。因此发展环氧树脂水性化技术是环氧树脂工业必然的趋势。水性环氧树脂乳液是指环氧树脂以微粒或液滴的形式分散在以水为连续相的介质中而获得的稳定分散体系。水性树脂合成后对树脂研磨分散,其对设备的要求相对较高,因研磨设备影响水性环氧的细度、工作效率、研磨周期及功耗等。

2、现有的分散机通常采用多个锯齿圆盘式叶轮对材料进行分散,分散时,只能依靠锯齿圆盘式叶轮在釜体内高速旋转产生的涡流带动材料在锯齿上进行分散和剪切,则存在材料堆积于釜体底部进行分散,进而使分散机磨细材料的效率低。

技术实现思路

1、本实用新型的目的是解决以上缺陷,提供应用于水性环氧树脂的分散机。

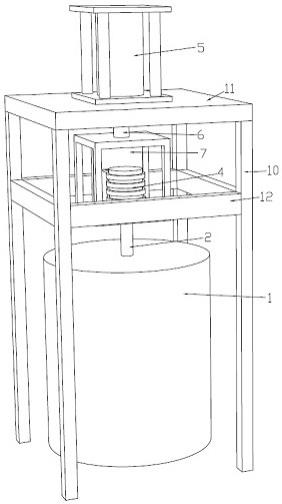

2、本实用新型的目的是通过以下方式实现的:应用于水性环氧树脂的分散机,包括斧体和分散机构,分散机构包括转轴、叶轮和电机,电机设置于斧体的上方,转轴设置于电机的一端,且转轴穿进斧体的内部,叶轮设置于转轴穿进斧体内部的表面,叶轮与转轴之间进行焊接,所述斧体的侧方设有机架,机架的顶面设有液压缸,电机的表面设有防护壳,液压缸与防护壳之间连接有伸缩杆,伸缩杆的一端伸进液压缸,伸缩杆的另一端与防护壳进行固定连接。

3、上述说明中,作为进一步的方案,所述斧体的内壁设有挡板,挡板沿斧体的中心延伸。便于分散和细化材料。

4、上述说明中,作为进一步的方案,所述挡板的表面设有若干个通孔,挡板由金属构成,挡板与斧体进行焊接。便于分散和细化材料。

5、上述说明中,作为进一步的方案,所述机架包括支撑脚和固定板,固定板设置于支撑脚的上端,液压缸设置于固定板的顶面。便于支撑液压缸。

6、上述说明中,作为进一步的方案,所述固定板设有若干根支撑脚,相邻支撑脚之间连接有辅助杆。加固支撑脚结构。

7、本实用新型所产生的有益效果如下:1.该应用于水性环氧树脂的分散机,通过设置液压缸和伸缩杆,使得伸缩杆带动防护壳、电机和转轴进行上下运动,进而使得转轴带动叶轮在斧体内进行上下运动,同时在叶轮的高速运转下,使得斧体内的材料得到全面彻底的分散,提高了分散机的分散和磨细效率;

8、2.该应用于水性环氧树脂的分散机,通过设置机架,使得液压缸固定于机架上,便于伸缩杆带动叶轮进行上下运动,确保分散机进行全面分散工作;

9、3.该应用于水性环氧树脂的分散机,通过设置防护壳,便于伸缩杆带动防护壳进行上下运动,同时便于装载电机,进一步确保伸缩杆带动叶轮进行全面分散细磨工作。

技术特征:

1.应用于水性环氧树脂的分散机,包括斧体和分散机构,分散机构包括转轴、叶轮和电机,电机设置于斧体的上方,转轴设置于电机的一端,且转轴穿进斧体的内部,叶轮设置于转轴穿进斧体内部的表面,叶轮与转轴之间进行焊接,其特征在于,所述斧体的侧方设有机架,机架的顶面设有液压缸,电机的表面设有防护壳,液压缸与防护壳之间连接有伸缩杆,伸缩杆的一端伸进液压缸,伸缩杆的另一端与防护壳进行固定连接。

2.根据权利要求1所述应用于水性环氧树脂的分散机,其特征在于,所述斧体的内壁设有挡板,挡板沿斧体的中心延伸。

3.根据权利要求2所述应用于水性环氧树脂的分散机,其特征在于,所述挡板的表面设有若干个通孔,挡板由金属构成,挡板与斧体进行焊接。

4.根据权利要求1-3任意一项所述应用于水性环氧树脂的分散机,其特征在于,所述机架包括支撑脚和固定板,固定板设置于支撑脚的上端,液压缸设置于固定板的顶面。

5.根据权利要求4所述应用于水性环氧树脂的分散机,其特征在于,所述固定板设有若干根支撑脚,相邻支撑脚之间连接有辅助杆。

技术总结

本技术涉及分散机领域的应用于水性环氧树脂的分散机,包括斧体和分散机构,分散机构包括转轴、叶轮和电机,电机设置于斧体的上方,转轴设置于电机的一端,且转轴穿进斧体的内部,叶轮设置于转轴穿进斧体内部的表面,叶轮与转轴之间进行焊接,所述斧体的侧方设有机架,机架的顶面设有液压缸,电机的表面设有防护壳,液压缸与防护壳之间连接有伸缩杆,伸缩杆的一端伸进液压缸,伸缩杆的另一端与防护壳进行固定连接;通过设置液压缸和伸缩杆,使得伸缩杆带动防护壳、电机和转轴进行上下运动,进而使得转轴带动叶轮在斧体内进行上下运动,同时在叶轮的高速运转下,使得斧体内的材料得到全面彻底的分散,提高了分散机的分散和磨细效率。

技术研发人员:邓云

受保护的技术使用者:广东嘉元新材料有限公司

技术研发日:20220818

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!