一种橡胶湿法生产用的脱水螺杆的制作方法

1.本实用新型属于橡胶生产加工技术领域,尤其涉及一种橡胶湿法生产用的脱水螺杆。

背景技术:

2.在天然橡胶加工生产中,片状湿胶料由输送带运送至脱水机进料口,脱水机螺杆上的螺纹咬住湿胶料后带入到脱水机机筒内完成脱水造粒过程,但是,当湿胶料从输送带上落下以后,由于缺乏持续动力,很难自主进入脱水机进料口,堆积在进料口外,目前的解决办法是借助人力将湿胶料引导至脱水机进料口以便螺纹咬住,但由于压绉所得的湿胶料为片状不连续,每片湿胶料到达脱水机进料口附近时都需进行引导,这无疑极大地降低了生产效率,也增加了操作安全隐患。

3.因此,还需要设计一种能解决上述问题的新型脱水螺杆是解决问题的关键。

技术实现要素:

4.本实用新型在于提供一种橡胶湿法生产用的脱水螺杆。

5.本实用新型通过以下技术方案实现:包括主轴体,围绕主轴体一体成型结构设置有螺旋叶片,所述主轴体为中空管状结构,其一端设有开口部,在开口部上同轴设置旋转式密封接头,主轴体的另一端密封,在主轴体内部同轴设有换热管,换热管与主轴体内部空间形成换热腔室,换热管的一端连通换热腔室,另一端穿出主轴体上的旋转式密封接头连接旋转接头,且换热管与旋转式密封接头动配合。

6.进一步的,所述的旋转式密封接头包括连接本体、旋转环座、密封环套、滚珠,所述连接本体由左封固环、右封固环和集液环座构成,在左封固环、右封固环上分别设置供换热管穿过的通孔,所述左封固环与右封固环分别设置于集液环座的左右两侧,左封固环与右封固环间隙设置形成集油腔室,在集液环座上均设若干连通集油腔室的出液孔,所述旋转环座同轴设置于集液环座外部,在旋转环座的内侧设有集液凹槽,集液凹槽连通各个出液孔,在集液凹槽底部上设有连通外界的排液孔,所述密封环套设置于旋转环座与集液环座外部的肩台上,并固定在旋转环座上,所述滚珠设置于旋转环座与集液环座外部的肩台之间,设置于密封环套与集液环座的肩台之间,使旋转环座与集液环座动配合连接。

7.本实用新型的有益效果是:本实用新型安全、高效,结构合理、运行稳定可靠,利用搅拌杆配合螺纹作为运行的动力,有效解决了湿胶料无动力进入难题和湿胶料片状不连续带来的进料困难,并对湿胶料进行最大程度的挤压脱水,使得湿胶料里的水份最大程度地脱出;在主轴体内设换热腔室,以换热介质加热主轴体、螺旋叶片和搅拌杆,进一步加热湿胶料提高脱水效果,提升其脱水速度,实现更好的脱水效果,进而提高湿胶料的脱水率和产品的优品率,最终实现提高生产效率目的。

附图说明

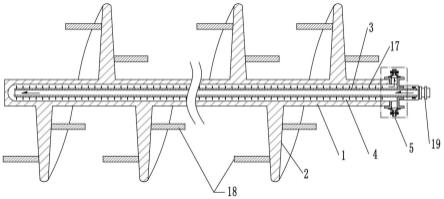

8.图1为本实用新型的结构示意图;

9.图2为本实用新型中旋转式密封接头的结构示意图;

10.图3为图2中旋转环座与集液环座结构示意图;

11.图中标号:1、主轴体;2、螺旋叶片;3、换热管;4、换热腔室;5、旋转式密封接头;6、左封固环;7、右封固环;8、集液环座;9、集油腔室;10、出液孔;11、旋转环座;12、集液凹槽;13、排液孔;14、密封环套;15、滚珠;16、密封环;17、换热翅片;18、搅拌杆;19、旋转接头。

具体实施方式

12.为了使本技术领域的技术人员能更好地理解本实用新型的技术方案,下面结合附图对其具体实施方式进行详细的说明。

13.如图1~3所示的橡胶湿法生产用的脱水螺杆,包括主轴体1,围绕主轴体1一体成型结构设置有螺旋叶片2,所述主轴体1为中空管状结构,其一端设有开口部,在开口部上同轴设置旋转式密封接头5,主轴体1的另一端密封,在主轴体1内部同轴设有换热管3,换热管3与主轴体1内部空间形成换热腔室4,换热管3的一端连通换热腔室4,另一端穿出主轴体1上的旋转式密封接头5连接旋转接19,且换热管3与旋转式密封接头5动配合。

14.所述的旋转式密封接头5包括连接本体、旋转环座11、密封环套14、滚珠15,所述连接本体由左封固环6、右封固环7和集液环座8构成,在左封固环6右封固环7上分别设置供换热管3穿过的通孔,所述左封固环6与右封固环7分别设置于集液环座8的左右两侧,左封固环6与右封固环7间隙设置形成集油腔室9,密封接头5通过左封固环6固定连接在主轴体1上,换热管3则依次穿过左封固环6、集油腔室9、右封固环7延伸出主轴体1,在集液环座8上均设若干连通集油腔室9的出液孔10,所述旋转环座11同轴设置于集液环座8外部,在旋转环座11的内侧设有集液凹槽12,集液凹槽12连通各个出液孔10,在集液凹槽12底部上设有连通外界的排液孔13,所述密封环套14设置于旋转环座11与集液环座8外部的肩台上,并固定在旋转环座11上,所述滚珠15设置于旋转环座11与集液环座8外部的肩台之间,设置于密封环套14与集液环座8的肩台之间,使旋转环座11与集液环座8动配合连接。

15.所述的旋转环座11与集液环座8外部的肩台之间设置有密封环16。

16.所述的换热管3外壁均设换热翅片17,二者为一体成型结构设置,所述换热翅片17与主轴体1内壁间隙设置,保证有供换热介质通过的空间。

17.所述的螺旋叶片2的内侧和外侧分别设置平行于主轴体1的搅拌杆18,且处于所述螺旋叶片2的同一沟槽的,相对的两搅拌杆18错位设置。

18.所述的搅拌杆18的横截面呈圆形、三角形或椭圆形。

19.所述的螺旋叶片2与搅拌杆18螺纹配合连接或一体成型结构设置。

20.本实用新型的工作方式:在使用前,先把主轴体1,安装入壳体中,然后把主轴体1密封的一端传动连接驱动电机,把换热管3通过旋转接头19和管道连接换热源,把排液孔13连接排液管;其次,驱动电机带动主轴体1旋转,换热源向换热管3中持续输送换热介质,换热介质为换热油、水、蒸汽中的任一种,换热介质沿换热管3流入换热腔室4中加热主轴体1及其上的螺旋叶片2、搅拌杆18后,再沿换热腔室4流动至集油腔室9,在右封固环7的封阻下,通过各个出液孔10进入集液凹槽12中汇集,最后从排液孔13排出。

21.在主轴体1带动橡胶湿料旋转挤压脱水的同时,受热的主轴体1、螺旋叶片2、搅拌杆18加热湿胶料,提升其脱水效果;而在主轴体1带动橡胶湿料旋转挤压脱水过程中,换热管3、由左封固环6、右封固环7、集液环座8组合而成的连接本体随其旋转,旋转环座11静置不旋转,在保障主轴体1正常工作不受干扰的同时,使换热介质正常排出。

技术特征:

1.一种橡胶湿法生产用的脱水螺杆,包括主轴体(1),围绕主轴体(1)一体成型结构设置有螺旋叶片(2),其特征在于:所述主轴体(1)为中空管状结构,其一端设有开口部,在开口部上同轴设置旋转式密封接头(5),主轴体(1)的另一端密封,在主轴体(1)内部同轴设有换热管(3),换热管(3)与主轴体(1)内部空间形成换热腔室(4),换热管(3)的一端连通换热腔室(4),另一端穿出主轴体(1)上的旋转式密封接头(5)连接旋转接头(19),且换热管(3)与旋转式密封接头(5)动配合。2.根据权利要求1所述的橡胶湿法生产用的脱水螺杆,其特征在于:所述的旋转式密封接头(5)包括连接本体、旋转环座(11)、密封环套(14)、滚珠(15),所述连接本体由左封固环(6)、右封固环(7)和集液环座(8)构成,在左封固环(6)、右封固环(7)上分别设置供换热管(3)穿过的通孔,所述左封固环(6)与右封固环(7)分别设置于集液环座(8)的左右两侧,左封固环(6)与右封固环(7)间隙设置形成集油腔室(9),在集液环座(8)上均设若干连通集油腔室(9)的出液孔(10),所述旋转环座(11)同轴设置于集液环座(8)外部,在旋转环座(11)的内侧设有集液凹槽(12),集液凹槽(12)连通各个出液孔(10),在集液凹槽(12)底部上设有连通外界的排液孔(13),所述密封环套(14)设置于旋转环座(11)与集液环座(8)外部的肩台上,并固定在旋转环座(11)上,所述滚珠(15)设置于旋转环座(11)与集液环座(8)外部的肩台之间,设置于密封环套(14)与集液环座(8)的肩台之间,使旋转环座(11)与集液环座(8)动配合连接。3.根据权利要求2所述的橡胶湿法生产用的脱水螺杆,其特征在于:所述的旋转环座(11)与集液环座(8)外部的肩台之间设置有密封环(16)。4.根据权利要求1所述的橡胶湿法生产用的脱水螺杆,其特征在于:所述的换热管(3)外壁均设换热翅片(17),二者为一体成型结构设置,所述换热翅片(17)与主轴体(1)的内壁间隙设置。5.根据权利要求1所述的橡胶湿法生产用的脱水螺杆,其特征在于:所述的螺旋叶片(2)的内侧和外侧分别设置平行于主轴体(1)的搅拌杆(18),且处于所述螺旋叶片(2)的同一沟槽的,相对的两搅拌杆(18)错位设置。6.根据权利要求5所述的橡胶湿法生产用的脱水螺杆,其特征在于:所述的搅拌杆(18)的横截面呈圆形、三角形或椭圆形。7.根据权利要求5或6所述的橡胶湿法生产用的脱水螺杆,其特征在于:所述的螺旋叶片(2)与搅拌杆(18)螺纹配合连接或一体成型结构设置。

技术总结

本实用新型公开了一种橡胶湿法生产用的脱水螺杆,包括主轴体,围绕主轴体一体成型结构设置有螺旋叶片,所述主轴体为中空管状结构,其一端设有开口部,在开口部上同轴设置旋转式密封接头,主轴体的另一端密封,在主轴体内部同轴设有换热管,换热管与主轴体内部空间形成换热腔室,换热管的一端连通换热腔室,另一端穿出主轴体上的旋转式密封接头连接旋转接头,且换热管与旋转式密封接头动配合。本实用新型安全、高效,结构合理、运行稳定可靠,能有效提升脱水速度,实现更好的脱水效果,进而提高湿胶料的脱水率和产品的优品率,最终实现提高生产效率目的。提高生产效率目的。提高生产效率目的。

技术研发人员:倪启忠 张朝明 倪明涛

受保护的技术使用者:勐腊县曼庄橡胶有限公司

技术研发日:2022.08.24

技术公布日:2022/12/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1