一种双色注塑的滑块抽芯成型结构的制作方法

1.本实用新型涉及注塑模具领域,尤其涉及一种双色注塑的滑块抽芯成型结构。

背景技术:

2.双色注塑工艺是一种非常经典的成型工艺,即:将两种塑胶材料在同一台双色注塑机上注塑,分两次成型,但是产品只出模一次;双色注塑可以满足产品不同色泽、触感的外观需求。目前,双色注塑模具应用最为广泛的是型芯旋转式分体式,即:用装在一台双色注塑机上的两副模具来注塑成型,两副模具的前模形状不同,后模形状完全一样;一次成型后模具开模,模具的前、后模以中心旋转180

°

,模具重新合模实现二次成型,产品冷却后,再次模具开模顶出产品。

3.如图1所示,是一种双色的汽车底护板,此产品由硬胶和软胶两部分构成,且如图1中虚线圈出的位置所示,产品的软胶部分位于硬胶倒扣区域的阶台上,对于产品倒扣区域成型,目前大多模具采用滑块抽芯结构,因此,如果使用传统的型芯旋转式分体式模具进行双色注塑,整体装置大,且开模、合模步骤更加复杂,最终造成整体注塑节奏慢,生产效率低、成本高;为了改善上述问题,本案在普通注塑模具上进行改进,设计出一种双色注塑的滑块抽芯成型结构。

技术实现要素:

4.为了解决现有技术的不足,本实用新型的目的在于提供一种双色注塑的滑块抽芯成型结构。

5.为了实现上述目的,本实用新型是通过以下技术方案实现的:

6.一种双色注塑的滑块抽芯成型结构,包括:前模板和后模板,所述前模板上安装铲基,所述后模板上滑动设置滑块,所述前模板、后模板和滑块合模构成产品成型型腔,所述铲基的顶端连接铲基驱动油缸,所述铲基驱动油缸驱动铲基上下移动,所述铲基的前端为驱动块,所述滑块的后端设置驱动槽,所述驱动槽的底部横向设置连接块,所述连接块的前端位于驱动槽内且其前端的宽度小于驱动槽的宽度,所述连接块的后端连接滑块驱动油缸,所述驱动槽为带有斜度的t型槽,所述驱动块为t型块,且其两臂的前侧下半部以及后侧上半部均为斜面,所述连接块的前端为t型块;合模过程中所述驱动块在驱动槽内竖直方向移动,一射时,所述铲基下移,驱动块将滑块前推至与前模板紧密贴合,形成硬胶注塑型腔,二射时,所述铲基上移,驱动块将滑块后推一段距离,形成软胶注塑型腔,滑块的滑动距离为二射软胶壁厚,所述驱动槽和连接块前端的宽度差为滑块的前后滑动提供避让空间。

7.所述前模板内设置铲基槽,所述铲基位于铲基槽内,所述铲基的顶面安装上限位柱和下限位块。

8.与现有技术相比,本实用新型的有益效果是:本实用新型在普通的模具上进行结构改进,将铲基设计成油缸驱动形式,合模后,通过铲基驱动滑块前后滑动来获得一次硬胶注塑型腔和二次软胶注塑型腔,在保证达到双色注塑工艺需求的同时,与传统的型芯旋转

式分体式双色模具注塑相比,缩减了注塑工序,提高了生产效率,降低了生产成本。

附图说明

9.图1为本实用新型产品的结构示意图;

10.图2为本实用新型的局部剖面示意图;

11.图3为本实用新型的总体剖面示意图;

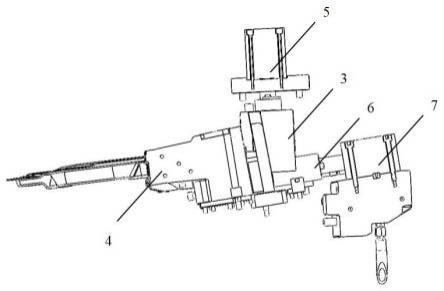

12.图4为本实用新型的局部立体结构示意图;

13.图5为本实用新型铲基的立体结构示意图;

14.图6为本实用新型滑块和连接块的立体结构示意图;

15.图7为本实用新型滑块和连接块的俯视结构示意图。

16.1-前模板;2-后模板;3-铲基;31-驱动块;4-滑块;41-驱动槽;5-铲基驱动油缸;6-连接块;7-滑块驱动油缸;8-上限位柱;9-下限位块。

具体实施方式

17.为了使本实用新型的目的、技术方案以及优点更加清楚、明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

18.如图2至图7所示,本实用新型提供了一种双色注塑的滑块抽芯成型结构,包括:前模板1和后模板2,所述前模板1上安装铲基3,所述后模板2上滑动设置滑块4,所述前模板1、后模板2和滑块4合模构成产品成型型腔,所述铲基3的顶端连接铲基驱动油缸5,所述铲基驱动油缸5通过安装板固定安装在前模板1的顶面,所述铲基驱动油缸5驱动铲基3上下移动,所述铲基3的前端为驱动块31,所述滑块4的后端设置驱动槽41,所述驱动槽41的底部横向设置连接块6,所述连接块6的前端位于驱动槽41内且其前端的宽度小于驱动槽41的宽度,所述连接块6的后端连接滑块驱动油缸7;合模过程中所述驱动块31在驱动槽41内竖直方向移动,一射时,所述铲基3下移,驱动块31将滑块4前推至与前模板1紧密贴合,形成硬胶注塑型腔,二射时,所述铲基3上移,驱动块31将滑块4后推一段距离,形成软胶注塑型腔,滑块4的滑动距离为二射软胶壁厚,所述驱动槽41和连接块6前端的宽度差为滑块4的前后滑动提供避让空间。

19.具体地,所述驱动槽41为带有斜度的t型槽,所述驱动块31为t型块,且其两臂的前侧下半部以及后侧上半部均为斜面,所述连接块6的前端为t型块。

20.具体地,所述前模板1内设置铲基槽,所述铲基3位于铲基槽内,所述铲基3的顶面安装上限位柱8和下限位块9,一射合模完成时,所述下限位块9的底面与铲基槽内壁搭接以实现下限位作用,所述上限位柱8与铲基驱动油缸5的安装板底面配合以实现上限位作用。

21.本实用新型的具体工作过程为:

22.一射合模时,滑块驱动油缸7的油缸杆向前伸出,推动滑块4向前滑动至第一位置,滑块驱动油缸7停止运动,随后后模板2带动滑块4逐渐靠近前模板1合模,驱动块31的下半部逐渐进入驱动槽41内,此过程中驱动块31和驱动槽41无接触,滑块4保持静止状态,前模板1和后模板2合模完成,随后,铲基驱动油缸5向下伸出推动铲基3下移,驱动块31两臂的前侧上半部直面向下与驱动槽41的前侧内壁接触,逐渐将滑块4向前推进,直至滑块4的前端与前模板1贴合,形成一射型腔,此时滑块4到达第二位置,开始一射硬胶注塑;一射硬胶注

塑完成,铲基驱动油缸5向上缩回带动铲基3上移,驱动块31两臂的后侧上半部斜面与驱动槽41的后侧内壁接触,逐渐将滑块4向后推动至滑块4的前端与前模板1之间的间隙达到软胶的壁厚时停止,形成二射型腔,此时滑块4后退至第一位置,开始二射软胶注塑;二射软胶注塑完成后,后模板2带动滑块4逐渐远离前模板1开模,最后滑块驱动油缸7的油缸杆向后缩回,将滑块4脱出产品倒扣,滑块4后退至第三位置;至此完成一次双色注塑循环。

23.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种双色注塑的滑块抽芯成型结构,包括:前模板(1)和后模板(2),所述前模板(1)上安装铲基(3),所述后模板(2)上滑动设置滑块(4),所述前模板(1)、后模板(2)和滑块(4)合模构成产品成型型腔,其特征在于,所述铲基(3)的顶端连接铲基驱动油缸(5),所述铲基驱动油缸(5)驱动铲基(3)上下移动,所述铲基(3)的前端为驱动块(31),所述滑块(4)的后端设置驱动槽(41),所述驱动槽(41)的底部横向设置连接块(6),所述连接块(6)的前端位于驱动槽(41)内且其前端的宽度小于驱动槽(41)的宽度,所述连接块(6)的后端连接滑块驱动油缸(7),所述驱动槽(41)为带有斜度的t型槽,所述驱动块(31)为t型块,且其两臂的前侧下半部以及后侧上半部均为斜面,所述连接块(6)的前端为t型块;合模过程中所述驱动块(31)在驱动槽(41)内竖直方向移动,一射时,所述铲基(3)下移,驱动块(31)将滑块(4)前推至与前模板(1)紧密贴合,形成硬胶注塑型腔,二射时,所述铲基(3)上移,驱动块(31)将滑块(4)后推一段距离,形成软胶注塑型腔,滑块(4)的滑动距离为二射软胶壁厚,所述驱动槽(41)和连接块(6)前端的宽度差为滑块(4)的前后滑动提供避让空间。2.根据权利要求1所述的一种双色注塑的滑块抽芯成型结构,其特征在于,所述前模板(1)内设置铲基槽,所述铲基(3)位于铲基槽内,所述铲基(3)的顶面安装上限位柱(8)和下限位块(9)。

技术总结

本实用新型公开了一种双色注塑的滑块抽芯成型结构,包括:前模板和后模板,前模板上安装铲基,后模板上滑动设置滑块,铲基的顶端连接铲基驱动油缸,铲基驱动油缸驱动铲基上下移动,铲基的前端为驱动块,滑块的后端设置驱动槽,驱动槽的底部横向设置连接块,连接块的前端位于驱动槽内且其前端的宽度小于驱动槽的宽度,连接块的后端连接滑块驱动油缸;本实用新型在普通的模具上进行结构改进,将铲基设计成油缸驱动形式,合模后,通过铲基驱动滑块前后滑动来获得一次硬胶注塑型腔和二次软胶注塑型腔,在保证达到双色注塑工艺需求的同时,与传统的双色模具注塑相比,缩减了注塑工序,提高了生产效率,降低了生产成本。降低了生产成本。降低了生产成本。

技术研发人员:孙峰 杨海龙 李宝泉 梁晓婷

受保护的技术使用者:常源科技(天津)有限公司

技术研发日:2022.09.13

技术公布日:2022/12/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1