一种具有脱模功能的扎带注塑模具的制作方法

1.本实用新型涉及扎带生产技术领域,具体为一种具有脱模功能的扎带注塑模具。

背景技术:

2.扎带就是用来捆扎物品的带子,其中包括尼龙扎带、塑料扎带等,应用在各个领域,其中塑料扎带在加工时,基本上都是通过注塑模具注塑成型的。

3.现有的扎带注塑模具,包括上模和下模,上模定位安装在下模上,上模靠近其边角的下表面固定有定位杆,下模靠近其边角的上表面开设有定位槽,定位杆插在定位槽内,即可实现上模和下模的合模,对下模的模腔进行注塑,上模内开设有主流道,主流道下方相连通有多个支流道,主流道外界注塑源,注塑时,通过注塑源、主流道、支流道向下模内的模腔进行注塑。

4.但是,上述模具在对一种没有齿牙的扎带进行注塑成型后,脱模时,因为成型扎带与下模的模腔紧密贴合,导致脱模十分麻烦,为此,需要进行改进。

技术实现要素:

5.本实用新型提供了一种具有脱模功能的扎带注塑模具,解决了现有的注塑模具不便于对成型扎带进行脱模的问题。

6.为实现以上目的,本实用新型通过以下技术方案予以实现:

7.一种具有脱模功能的扎带注塑模具,包括上模和下模,上模定位安装在下模上,对下模的模腔进行注塑,模腔包括带头腔和带体腔,带头腔和带体腔相连通;其特征在于:在带头腔一侧的下模上表面开设有与其联通的脱模槽,在上模下端面固定有脱模件,脱模件合模时卡在脱模槽内,脱模件上开设有与带头腔连通的耳板槽。

8.所述脱模件包括底板,底板上端面具有半包围型的u型板,底板与u型板构成马蹄形。

9.所述耳板槽的深度为脱模槽深度的2/5~3/5。

10.所述上模与下模合模注塑完成后,在耳板槽内形成与扎带一体的耳板。

11.所述带头腔与带体腔的截面均为上宽下窄的梯形状,带头腔与带体腔左右侧壁向下内收倾斜,左右侧壁与竖直方向的夹角为5~8

°

。

12.所述带头腔的前后侧壁向下内收倾斜,前后侧壁与竖直方向的夹角为5~10

°

。

13.本实用新型与现有技术相比具备以下有益效果:

14.1、本实用新型在上模与下模合模进行注塑时,脱模件卡在脱模槽内,然后,注塑液经模腔进入耳板槽内,形成耳板,注塑完成后,开模过程中上模带动脱模件上移,带动耳板上移,进而带动成型后扎带的带头上翘,直至将扎带掀起,便于脱模;

15.2、本实用新型成型扎带的带头及带体前截面均呈上宽下窄的梯形,扎带的带头及带体与模腔在开模后,那么对脱模件在此伴随上模运动过程中,直到上模和下模分离将扎带从模腔中取出几乎无阻力脱离。

附图说明

16.图1为本实用新型上模和下模分模时侧视图的剖视图;

17.图2为本实用新型上模和下模合模时正视图的剖视图;

18.图3为本实用新型图2中a处放大图;

19.图4为本实用新型下模的局部立体图一;

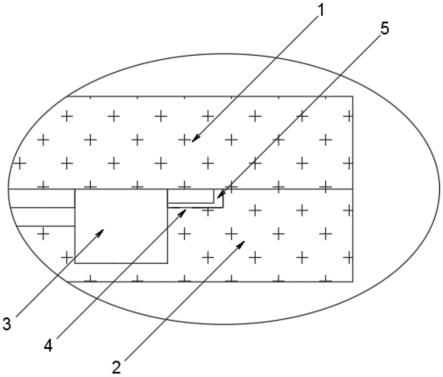

20.图5为本实用新型上模的局部立体图;

21.图6为本实用新型下模的局部立体图二;

22.图7为下模和上模注塑后的扎带立体图。

23.附图标记:1、上模;2、下模;3、模腔;4、脱模槽;5、脱模件;6、耳板槽。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

25.如图1-2所示,本实用新型提供一种具有脱模功能的扎带注塑模具,包括上模1和下模2,上模1定位安装在下模2上,上模1靠近其边角的下表面固定有定位杆,下模2靠近其边角的上表面开设有定位槽,定位杆插在定位槽内,即可实现上模1和下模2的合模,对模腔3进行注塑。

26.如图1所示,上模1内开设有主流道,主流道下方相连通有多个支流道,主流道外界注塑源,注塑时,通过注塑源、主流道、支流道向下模2内的模腔3进行注塑,模腔3包括带头腔和带体腔,带头腔和带体腔相连通,定位杆、定位件、主流道、支流道在图中均为标出,上模1和下模2的注塑为现有技术,故在本实用新型中不再赘述;

27.如图2-6所示,在带头腔一侧的下模2上表面开设有脱模槽4,在上模1下端面固定有脱模件5,脱模件5卡在脱模槽4内,脱模件5靠近带头腔一侧开设有与其连通的耳板槽6。

28.如图7所示,上模1对下模2注塑后,在耳板槽6内形成扎带的耳板,在这里,可以通过打孔机对耳板进行打孔,这样就使得扎带可以通过螺钉挂持在墙面上,节省空间,还便于售卖、展示等。

29.如图6所示,耳板槽6的深度为脱模槽4深度的2/5~3/5,使得注塑出来的扎带耳板不会太薄,保证了耳板挂持在墙面上的强度。如图3-7所示,带头腔与带体腔的截面均为上宽下窄的梯形状,带头腔与带体腔左右侧壁向下内收倾斜,左右侧壁与竖直方向的夹角为5~8

°

;带头腔的前后侧壁向下内收倾斜,前后侧壁与竖直方向的夹角为5~10

°

。

30.注塑完成后,成型扎带的带头外表面向下倾斜,带体前后侧也向下倾斜,使得扎带底部与模腔3底部脱离后,继续上移扎带,使得扎带表面与模腔3内壁不再接触,使得卸料更加高效,节省时间。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种具有脱模功能的扎带注塑模具,包括上模和下模,上模定位安装在下模上,对下模的模腔进行注塑,模腔包括带头腔和带体腔,带头腔和带体腔相连通;其特征在于:在带头腔一侧的下模上表面开设有与其联通的脱模槽,在上模下端面固定有脱模件,脱模件合模时卡在脱模槽内,脱模件上开设有与带头腔连通的耳板槽。2.根据权利要求1所述的一种具有脱模功能的扎带注塑模具,其特征在于:所述脱模件包括底板,底板上端面具有半包围型的u型板,底板与u型板构成马蹄形。3.根据权利要求1所述的一种具有脱模功能的扎带注塑模具,其特征在于:所述耳板槽的深度为脱模槽深度的2/5~3/5。4.根据权利要求1所述的一种具有脱模功能的扎带注塑模具,其特征在于:所述上模与下模合模注塑完成后,在耳板槽内形成与扎带一体的耳板。5.根据权利要求1所述的一种具有脱模功能的扎带注塑模具,其特征在于:所述带头腔与带体腔的截面均为上宽下窄的梯形状,带头腔与带体腔左右侧壁向下内收倾斜,左右侧壁与竖直方向的夹角为5~8

°

。6.根据权利要求5所述的一种具有脱模功能的扎带注塑模具,其特征在于:所述带头腔的前后侧壁向下内收倾斜,前后侧壁与竖直方向的夹角为5~10

°

。

技术总结

本实用新型公开了一种具有脱模功能的扎带注塑模具,涉及扎带生产技术领域,包括上模和下模,上模定位安装在下模上,对下模的模腔进行注塑,模腔包括带头腔和带体腔,带头腔和带体腔相连通,在带头腔一侧的下模上表面开设有脱模槽,在上模下端面固定有脱模件,脱模件卡在脱模槽内,脱模件靠近带头腔一侧开设有与其连通的耳板槽;本实用新型在注塑时,将上模安装在下模上,此时,脱模件卡在脱模槽内,然后,注塑液经模腔进入耳板槽内,形成耳板,注塑后,向上拉动上模,带动脱模件上移,带动耳板上移,进而带动成型后扎带的带头上翘,直至将扎带掀起,便于下料,更加高效。更加高效。更加高效。

技术研发人员:贾红刚

受保护的技术使用者:安徽瑞斯特新材料有限公司

技术研发日:2022.09.20

技术公布日:2023/1/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1