一种立式注塑机三板模具点进浇脱模机构的制作方法

本技术涉及注塑机加工生产领域,具体为一种立式注塑机三板模具点进浇脱模机构。

背景技术:

1、注塑机将热塑性塑料成型模具制成各种形状的塑料制品的主要成型设备,注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔,从而制造塑料制品,需要专业的模具和脱模机构。

2、现有的注塑模具在脱模的过程中,采用的树脂棒的摩擦力施加的拔针板,通过树脂棒将浇口板与拔针板之间分离,拔针板打开到螺丝的极限后,无法继续分离,然后将模具型腔板下移即可分离。

3、由于模具之间的分离依靠的是树脂棒的摩擦力,因此树脂棒的使用寿命有限,因此需要定期更换调整树脂棒,导致模具无法连续的高效作业,导致注塑机的生产运行效率受到模具影响降低。

技术实现思路

1、针对现有技术存在的不足,本实用新型目的是提供一种立式注塑机三板模具点进浇脱模机构,采用机械结构,因此不存在耗材,无需频繁地更换易损件,减少模具的维护次数,提升了的模具的连续工作时间。

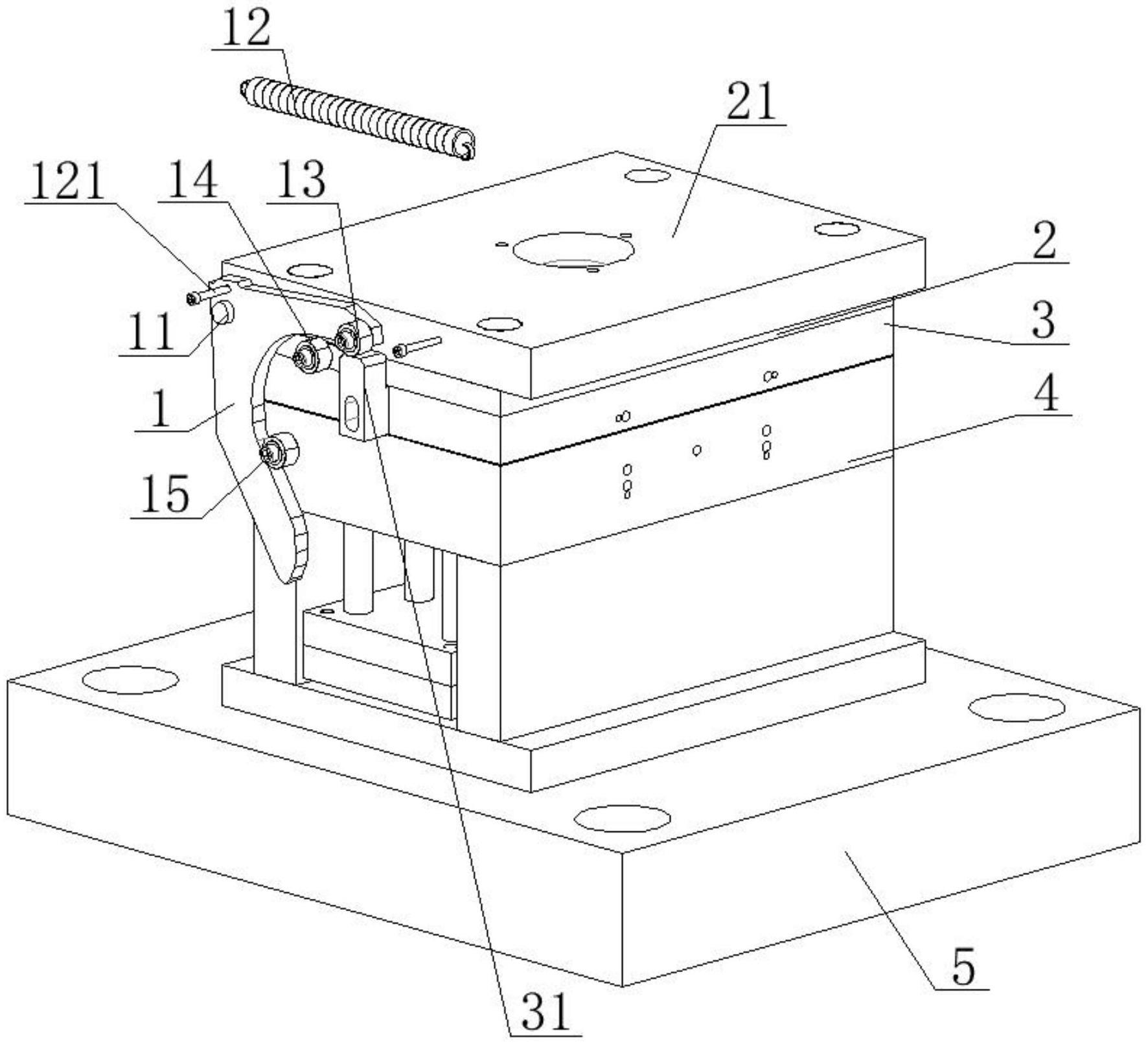

2、为了实现上述目的,本实用新型是技术方案如下:一种立式注塑机三板模具点进浇脱模机构,包括拔针板和上模板,所述拔针板连接上模板,所述上模板连接有旋转支点,所述旋转支点转动连接有拨片,所述拨片包括有弧形底边和倾斜底边,所述拨片的端部设置有一号轴承,所述拔针板的前端转动连接二号轴承,所述二号轴承位于弧形底边的端部,所述一号轴承的端部设置有顶板,所述顶板固定连接有浇口板,所述浇口板底端设置有模具型腔板,所述模具型腔板的前端转动连接有三号轴承,所述三号轴承位于倾斜底边的侧部。

3、进一步的,所述上模板端部连接拉杆,所述拉杆贯穿拔针板连接有浇口板,所述拉杆设置有多根,所述四个拉杆分别贯穿在拔针板的边沿拐角处,用于连接上模板和浇口板。

4、进一步的,所述一号轴承的侧部设置有固定栓,另一根所述固定栓安装在拨片的表面,所述固定栓连接表面连接有回拉弹簧,所述回拉弹簧的两端设置有钩爪,所述回拉弹簧通过两端的钩爪连接在固定栓表面。

5、进一步的,所述一号轴承垂直于顶板。

6、进一步的,所述模具型腔板端部连接有分动板。

7、与现有技术相比,本实用新型的有益效果包括:

8、本实用新型通过拨片与轴承的配合使用,模具型腔板下移的过程中,表面的三号轴承接触到拨片,随着模具型腔板脱模下压拨片一端,使得顶板连接的浇口板与顶端拔针板分离,浇口板与模具型腔板同步下移,模具型腔板下移的同时拨片通过旋转支点继续旋转,直至接触到二号轴承,将力传导拔针板上,使得浇口板与拔针板分离的目的,同时模具型腔板继续下移,使得模具型腔板与浇口板完全分离,拨片通过回拉弹簧完成复位,防止拨片影响的模具后续的合模,相比于传统的树脂棒,本实用新型通过拨片的机械结构,解决了传统模具需要频繁更换树脂棒的问题,减少模具的维护次数,提升模具的连续工作时间,同时由于采用纯机械的结构,减少了模具的故障率。

技术特征:

1.一种立式注塑机三板模具点进浇脱模机构,其特征在于:包括拔针板(2)和上模板(21),所述拔针板(2)连接上模板(21),所述上模板(21)连接有旋转支点(11),所述旋转支点(11)转动连接有拨片(1),所述拨片(1)包括有弧形底边(101)和倾斜底边(102),所述拨片(1)的端部设置有一号轴承(13),所述拔针板(2)的前端转动连接二号轴承(14),所述二号轴承(14)位于弧形底边(101)的端部,所述一号轴承(13)的端部设置有顶板(31),所述顶板(31)固定连接有浇口板(3),所述浇口板(3)底端设置有模具型腔板(4),所述模具型腔板(4)的前端转动连接有三号轴承(15),所述三号轴承(15)与倾斜底边(102)配合连接。

2.根据权利要求1所述的一种立式注塑机三板模具点进浇脱模机构,其特征在于:所述上模板(21)端部连接拉杆(32),所述拉杆(32)贯穿有拔针板(2),所述拉杆(32)端部固定连接有浇口板(3),所述拉杆(32)设置有四根,四个所述拉杆(32)分别贯穿在拔针板(2)的边沿拐角处,用于连接上模板(21)和浇口板(3)。

3.根据权利要求2所述的一种立式注塑机三板模具点进浇脱模机构,其特征在于:所述上模板(21)的前端设置有固定栓(121),另一根所述固定栓(121)安装在拨片(1)的表面,所述固定栓(121)连接表面连接有回拉弹簧(12),所述回拉弹簧(12)的两端设置有钩爪,所述回拉弹簧(12)通过两端的钩爪连接在固定栓(121)表面。

4.根据权利要求1所述的一种立式注塑机三板模具点进浇脱模机构,其特征在于:所述一号轴承(13)垂直于顶板(31)。

5.根据权利要求1所述的一种立式注塑机三板模具点进浇脱模机构,其特征在于:所述模具型腔板(4)端部连接有分动板(5)。

技术总结

本技术提供一种立式注塑机三板模具点进浇脱模机构,其特征在于:包括拔针板和上模板,所述拔针板连接上模板,所述上模板连接有旋转支点,所述旋转支点转动连接有拨片,模具型腔板下移的过程中,表面的三号轴承接触到拨片,下压拨片一端,使得顶板连接的浇口板与顶端拔针板分离,浇口板与模具型腔板同步下移,模具型腔板下移的同时拨片通过旋转支点继续旋转,直至接触到二号轴承,将力传导拔针板上,使得浇口板与拔针板分离的目的,同时模具型腔板继续下移,使得模具型腔板与浇口板完全分离,拨片通过回拉弹簧完成复位,防止拨片影响的模具后续的合模,减少模具的维护次数,提升模具的连续工作时间,减少了模具的故障率。

技术研发人员:谭荣军,张秀芳

受保护的技术使用者:镇江市之远塑料科技有限公司

技术研发日:20221013

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!