一种注塑弯流道的旋转抽芯机构的制作方法

1.本实用新型涉及注塑模具技术领域,特别涉及一种注塑弯流道的旋转抽芯机构。

背景技术:

2.在注塑加工中注塑产品上可能存在脱料方向不顺着开模方向的孔槽结构,这就需要不同的抽芯结构来实现注塑时的限位与脱料。如果这种孔槽结构是弧形的弯流道,那么往往要依靠旋转抽芯结构来实现。

3.若弯流道的转角比较大,单抽芯结构就不容易成功脱料,而且机构还容易受损。cn202037810u披露了一种u型弯注塑pe管件成型模具,其中通过独立的两个连杆机构来驱动两个活动芯子紧密贴合,注塑形成u型弯。但是两个活动芯子的连杆机构不能保持很好的联动关系,会导致注塑出来的结构不理想。

4.因此有必要开发一种新的抽芯结构来解决以上问题。

技术实现要素:

5.本实用新型的主要目的在于提供一种注塑弯流道的旋转抽芯机构,能够对称拼合出大圆弧,实现注塑件弯流道的成型。

6.本实用新型通过如下技术方案实现上述目的:一种注塑弯流道的旋转抽芯机构,包括壳体、驱动头、第一抽芯块、第二抽芯块、第一连杆和第二连杆,所述驱动头在所述壳体的上方伸缩,所述第一抽芯块和所述第二抽芯块都具有弧形抽芯部、下轴连部和外轴连部,两个下轴连部同轴转动连接于所述壳体上,两个弧形抽芯部用来拼合成一个大圆弧,所述第一连杆和所述第二连杆长度相同,所述第一连杆与所述第二连杆的上端同轴转动连接于所述驱动头上,所述第一连杆的下端与所述第一抽芯块的外轴连部转动连接,所述第二连杆的下端与所述第二抽芯块的外轴连部转动连接。

7.具体的,所述第一抽芯块的弧形抽芯部的端面上设有凹槽,所述第二抽芯块的弧形抽芯部的端面上设有匹配所述凹槽的凸头。

8.具体的,所述壳体的下部设有引导块,所述引导块具有匹配所述第一抽芯块的弧形抽芯部的第一引导孔和匹配所述第二抽芯块的的弧形抽芯部的第二引导孔。

9.具体的,所述壳体由前壳和后壳拼成,所述第一抽芯块的下轴连部为往前穿过所述前壳的轴形结构,所述第二抽芯块的下轴连部为往后穿过所述后壳的轴形结构,所述第一抽芯块的下轴连部与所述第二抽芯块的下轴连部之间以轴杆同轴连接。

10.本实用新型技术方案的有益效果是:

11.本实用新型中驱动头、第一抽芯块、第二抽芯块、第一连杆和第二连杆拼合成一种两个对角线保持垂直关系的四边形连杆系统。当驱动头做伸缩动作的时候,第一抽芯块和第二抽芯块会进行同角度反向的转动,即驱动头升高时,第一抽芯块和第二抽芯块隐藏到壳体中,驱动头下降时,第一抽芯块和第二抽芯块对称地转动,继而让两个弧形抽芯部拼合成大圆弧,这样就能在模腔中构成一个用来形成弯流道的抽芯结构,实现注塑件弯流道的

成型。

附图说明

12.图1为实施例旋转抽芯机构的立体图;

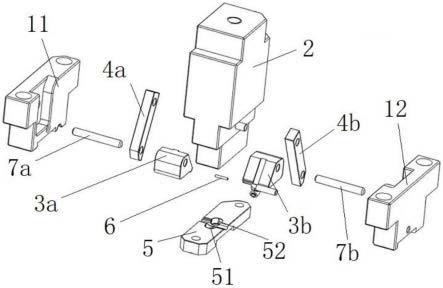

13.图2为实施例旋转抽芯机构的爆炸图;

14.图3为第一抽芯块的立体图;

15.图4为第二抽芯块的立体图。

16.图中数字表示:

17.1-壳体,11-前壳,12-后壳;

18.2-驱动头;

19.3a-第一抽芯块,3b-第二抽芯块,31-弧形抽芯部,311a-凹槽,311b-凸头,32-下轴连部,33-外轴连部;

20.4a-第一连杆,4b-第二连杆;

21.5-引导块,51-第一引导孔,52-第二引导孔;

22.6-轴杆,

23.7a-第一外轴,7b-第二外轴。

具体实施方式

24.下面结合具体实施例对本实用新型作进一步详细说明。

25.实施例:

26.如图1至图4所示,本实用新型的一种注塑弯流道的旋转抽芯机构,包括壳体1、驱动头2、第一抽芯块3a、第二抽芯块3b、第一连杆4a和第二连杆4b,驱动头2在壳体1的上方伸缩,第一抽芯块3a和第二抽芯块3b都具有弧形抽芯部31、下轴连部32和外轴连部33,两个下轴连部33同轴转动连接于壳体1上,两个弧形抽芯部31用来拼合成一个大圆弧,第一连杆4a和第二连杆4b长度相同,第一连杆4a与第二连杆4b的上端同轴转动连接于驱动头2上,第一连杆4a的下端与第一抽芯块3a的外轴连部33用第一外轴7a转动连接,第二连杆4b的下端与第二抽芯块3b的外轴连部33用第二外轴7b转动连接。第一抽芯块3a和第二抽芯块3b总体结构类似,动作180

°

对称。驱动头2、第一抽芯块3a、第二抽芯块3b、第一连杆4a和第二连杆4b拼合成一种两个对角线保持垂直关系的四边形连杆系统。当驱动头2做伸缩动作的时候,第一抽芯块3a和第二抽芯块3b会进行同角度反向的转动,即驱动头2升高时,第一抽芯块3a和第二抽芯块3b隐藏到壳体1中,驱动头2下降时,第一抽芯块3a和第二抽芯块3b对称地转动,继而让两个弧形抽芯部31拼合成大圆弧,这样就能在模腔中构成一个用来形成弯流道的抽芯结构,实现注塑件弯流道的成型。

27.如图3和图4所示,第一抽芯块3a的弧形抽芯部31的端面上设有凹槽311a,第二抽芯块3b的弧形抽芯部31的端面上设有匹配凹槽311a的凸头211b。当两个弧形抽芯部31拼接时,凹槽311a会对凸头311b有引导作用,这样能使拼成的大圆弧拼接位置比较平齐,防止在注塑件上留下接缝。

28.如图1和图2所示,壳体1的下部设有引导块5,引导块5具有匹配第一抽芯块3a的弧形抽芯部31的第一引导孔51和匹配第二抽芯块3b的弧形抽芯部31的第二引导孔52。第一引

导孔51和第二引导孔52是作用原理相同,都是对弧形抽芯部31的转动进行限位,且避免第一抽芯块3a和第二抽芯块3b互相接触后彼此远离。

29.如图2至图4所示,壳体1由前壳11和后壳12拼成,第一抽芯块3a的下轴连部32为往前穿过前壳11的轴形结构,第二抽芯块3b的下轴连部32为往后穿过后壳12的轴形结构,第一抽芯块3a的下轴连部32与第二抽芯块3b的下轴连部32之间以轴杆6同轴连接。因为第一抽芯块3a和第二抽芯块3b要以相同的轴转动,所以两个下轴连部32本身就是半个轴,两者安装后视同一根贯穿前壳11和后壳12的完整轴,但相对转动又不互相影响。轴杆6会穿过下轴连部32上的轴孔,令两个下轴连部32保持同轴状态,提高了结构稳定性。

30.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种注塑弯流道的旋转抽芯机构,其特征在于:包括壳体、驱动头、第一抽芯块、第二抽芯块、第一连杆和第二连杆,所述驱动头在所述壳体的上方伸缩,所述第一抽芯块和所述第二抽芯块都具有弧形抽芯部、下轴连部和外轴连部,两个下轴连部同轴转动连接于所述壳体上,两个弧形抽芯部用来拼合成一个大圆弧,所述第一连杆和所述第二连杆长度相同,所述第一连杆与所述第二连杆的上端同轴转动连接于所述驱动头上,所述第一连杆的下端与所述第一抽芯块的外轴连部转动连接,所述第二连杆的下端与所述第二抽芯块的外轴连部转动连接。2.根据权利要求1所述的注塑弯流道的旋转抽芯机构,其特征在于:所述第一抽芯块的弧形抽芯部的端面上设有凹槽,所述第二抽芯块的弧形抽芯部的端面上设有匹配所述凹槽的凸头。3.根据权利要求1所述的注塑弯流道的旋转抽芯机构,其特征在于:所述壳体的下部设有引导块,所述引导块具有匹配所述第一抽芯块的弧形抽芯部的第一引导孔和匹配所述第二抽芯块的弧形抽芯部的第二引导孔。4.根据权利要求1所述的注塑弯流道的旋转抽芯机构,其特征在于:所述壳体由前壳和后壳拼成,所述第一抽芯块的下轴连部为往前穿过所述前壳的轴形结构,所述第二抽芯块的下轴连部为往后穿过所述后壳的轴形结构,所述第一抽芯块的下轴连部与所述第二抽芯块的下轴连部之间以轴杆同轴连接。

技术总结

本实用新型属于注塑模具技术领域,涉及一种注塑弯流道的旋转抽芯机构,包括壳体、驱动头、第一抽芯块、第二抽芯块、第一连杆和第二连杆,所述驱动头在所述壳体的上方伸缩,所述第一抽芯块和所述第二抽芯块结构都具有弧形抽芯部、下轴连部和外轴连部,两个下轴连部同轴转动连接于所述壳体上,两个弧形抽芯部用来拼合成一个大圆弧,所述第一连杆和所述第二连杆长度相同,所述第一连杆与所述第二连杆的上端同轴转动连接于所述驱动头上,所述第一连杆的下端与所述第一抽芯块的外轴连部转动连接,所述第二连杆的下端与所述第二抽芯块的外轴连部转动连接。本实用新型能够通过一个驱动头对称的驱动两个抽芯块拼合成完整的大圆弧,实现注塑件弯流道的成型。注塑件弯流道的成型。注塑件弯流道的成型。

技术研发人员:陈伟 张国增 史广星

受保护的技术使用者:江苏思瑞奕精密科技有限公司

技术研发日:2022.10.21

技术公布日:2023/1/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1