一种塑料片材成型分切装置的制作方法

1.本实用新型涉及片材分切技术领域,具体涉及一种塑料片材成型分切装置。

背景技术:

2.现阶段,主流的塑料片材分切装置都是先成型平片,然后用刀片分切至设定宽度。此种分切方式连续生产时片材容易跑偏,导致分切宽度不一致,线速度无法提高。尤其是无法分切精度要求较高、分切后宽度较小的制品。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术的不足,提供一种塑料片材成型分切装置,能够有效提高塑料片材的分切精度和均匀性,尤其适用于分切后宽度较小的制品。

4.本实用新型解决上述技术问题的技术方案如下:一种塑料片材成型分切装置,设置在挤出机模头的输出端,包括机架以及连接在机架上的沿片材输送方向依次设置的成型辊件、一级牵引、分切辊件、二级牵引和收卷机构,其特征在于,

5.所述成型辊件包括一预切成型辊和两成型光辊,两成型光辊分别设置在预切成型辊的上、下侧,预切成型辊与其下侧的成型光辊之间的间隙位于挤出机模头的输出端;所述预切成型辊辊面上沿其周向设置有环形的预切凸片,多个预切凸片沿预切成型辊轴向均匀排布,相邻预切凸片之间留有预设间距m;

6.所述分切辊件包括分切底辊及设置在分切底辊上侧的分切刀辊;所述分切刀辊包过辊轴和固定安装在辊轴上的滚刀,所述分切底辊辊面上沿其周向开有与滚刀的刀刃对应配合的凹槽,相邻凹槽之间的间距n与m一致。

7.进一步的,所述一级牵引包括叠放设置的两牵引辊。

8.进一步的,所述成型光辊以能够沿竖直方向移动的方式与机架相连。

9.更进一步的,所述成型光辊端部通过轴承连接有滑块轴承座,滑块轴承座滑动连接在竖向开设于机架上的滑槽中,滑块轴承座连接有用于驱动其在滑槽中运动的气缸,气缸的伸缩端与滑块轴承座固定连接。

10.进一步的,所述分切刀辊以能够沿竖直方向移动的方式与机架相连。

11.更进一步的,所述分切刀辊端部通过轴承连接有滑块轴承座,滑块轴承座滑动连接在竖向开设于机架上的滑槽中,滑块轴承座连接有用于驱动其在滑槽中运动的气缸,气缸的伸缩端与滑块轴承座固定连接。

12.本实用新型的有益效果是:本实用新型通过设置的沿生产运输方向成型辊件在前、分切辊件在后,且成型辊件包括一预切成型辊和两成型光辊尤其是预切成型辊辊面上设置的预切凸片,能够在片材经由挤出机模头挤出至预切成型辊初步成型时即留下预分切口,有利于后续正式分切时滚刀的找正,有效防止了片材跑偏的现象,从而可以有效提高片材的分切精度,提高生产效率,尤其是对分切后宽度较小的片材效果更明显。

附图说明

13.图1是本实用新型的整体结构示意图;

14.图2是图1中a处的放大结构示意图;

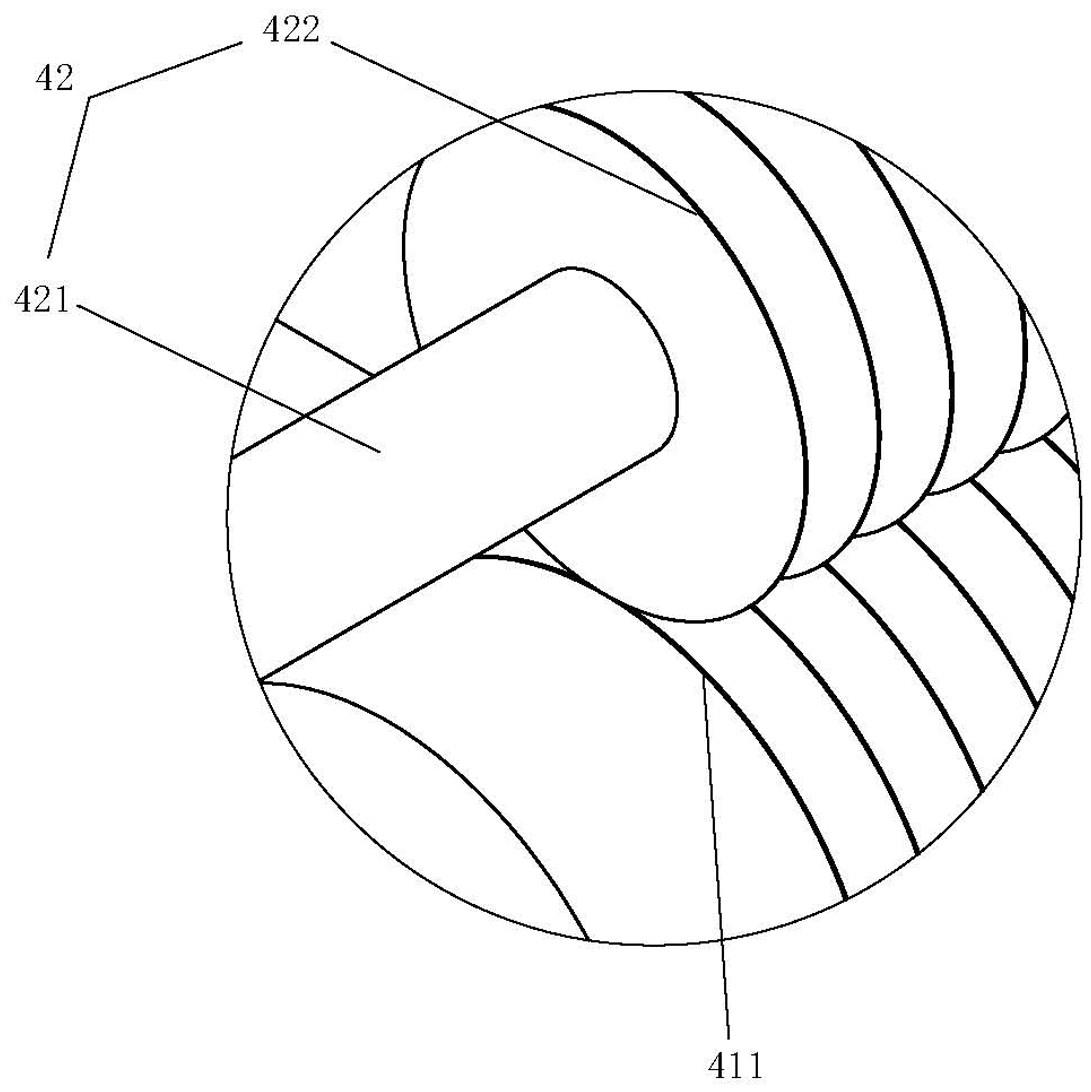

15.图3是本实用新型的侧视结构示意图;

16.图4是本实用新型预切成型辊的侧视结构示意图;

17.图5是本实用新型成型光辊(分切刀辊)与机架的连接结构示意图;

18.图中:1.机架,2.成型辊件,21.预切成型辊,210.预切凸片,22.成型光辊,3.一级牵引,4.分切辊件,41.分切底辊,411.凹槽,42.分切刀辊,421.辊轴,422.滚刀,5.二级牵引,6.收卷机构,7.挤出机模头,81.滑块轴承座,82.滑槽,83.支座,84.螺纹孔,85.调节螺杆,9.片材。

具体实施方式

19.下面结合附图对本实用新型的原理和特征进行描述,所举实施例只用于解释本实用新型,并非用于限定本实用新型的范围。

20.如图1-图5所示,本实施例的塑料片材成型分切装置,设置在挤出机模头7的输出端,包括机架1以及连接在机架1上的沿片材输送方向依次设置的成型辊件2、一级牵引3、分切辊件4、二级牵引5和收卷机构6,一级牵引3包括叠放设置的两牵引辊。

21.其中,所述成型辊件2包括一预切成型辊21和两成型光辊22,两成型光辊22分别设置在预切成型辊21的上、下侧,预切成型辊21与其下侧的成型光辊22之间的间隙位于挤出机模头7的输出端;所述预切成型辊21辊面上沿其周向设置有环形的预切凸片210,多个预切凸片210沿预切成型辊21轴向均匀排布,相邻预切凸片210之间留有预设间距m;

22.所述分切辊件4包括分切底辊41及设置在分切底辊41上侧的分切刀辊42;所述分切刀辊42包过辊轴421和固定安装在辊轴421上的滚刀422,所述分切底辊41辊面上沿其周向开有与滚刀422的刀刃对应配合的凹槽411,相邻凹槽411之间的间距n与m一致。

23.本实用新型的工作过程如下:原材料经过挤出机塑化后进入挤出机模头7,由挤出机模头7初步成型后进入成型光辊22和其下侧的预切成型辊21之间的缝隙进一步冷却成型。同时,预切成型辊21辊面上的预切凸片210在片材表面轧出设定间距的预分切槽。冷却成型后的片材被一级牵引3连续稳定的牵出,进入分切底辊41和分切刀辊42之间的间隙,使分切底辊41上的凹槽411、分切刀辊42上滚刀422的刀刃及片材9表面上的预分切槽位置一致,然后压下分切刀辊42,片材9沿预分切槽被分切为设定间距宽度的条带。

24.本实施例中,所述成型光辊22以能够沿竖直方向移动的方式与机架1相连,具体地,成型光辊22端部通过轴承连接有滑块轴承座81,滑块轴承座81滑动连接在竖向开设于机架1上的滑槽82中,滑块轴承座81连接有用于驱动其在滑槽82中运动的气缸83,靠上的成型光辊22的控制气缸固定安装在机架上侧,靠下的成型光辊22的控制气缸固定安装在机架下侧,气缸83的伸缩端与滑块轴承座81固定连接。通过气缸83带动滑块轴承座81沿滑槽上下浮动,用以调节成型光辊22与预切成型辊21之间的间隙。

25.本实施例中,所述分切刀辊42以能够沿竖直方向移动的方式与机架1相连,具体地,分切刀辊42端部通过轴承连接有滑块轴承座81,滑块轴承座81滑动连接在竖向开设于机架1上的滑槽82中,滑块轴承座81连接有用于驱动其在滑槽82中运动的气缸83,气缸固定

安装在机架上侧,气缸83的伸缩端与滑块轴承座81固定连接。通过气缸83带动滑块轴承座81沿滑槽上下浮动,用以调节分切刀辊42与分切底辊41之间的间隙。

技术特征:

1.一种塑料片材成型分切装置,设置在挤出机模头(7)的输出端,包括机架(1)以及连接在机架(1)上的沿片材输送方向依次设置的成型辊件(2)、一级牵引(3)、分切辊件(4)、二级牵引(5)和收卷机构(6),其特征在于,所述成型辊件(2)包括一预切成型辊(21)和两成型光辊(22),两成型光辊(22)分别设置在预切成型辊(21)的上、下侧,预切成型辊(21)与其下侧的成型光辊(22)之间的间隙位于挤出机模头(7)的输出端;所述预切成型辊(21)辊面上沿其周向设置有环形的预切凸片(210),多个预切凸片(210)沿预切成型辊(21)轴向均匀排布,相邻预切凸片(210)之间留有预设间距m;所述分切辊件(4)包括分切底辊(41)及设置在分切底辊(41)上侧的分切刀辊(42);所述分切刀辊(42)包过辊轴(421)和固定安装在辊轴(421)上的滚刀(422),所述分切底辊(41)辊面上沿其周向开有与滚刀(422)的刀刃对应配合的凹槽(411),相邻凹槽(411)之间的间距n与m一致。2.根据权利要求1所述的塑料片材成型分切装置,其特征在于,所述一级牵引(3)包括叠放设置的两牵引辊。3.根据权利要求1所述的塑料片材成型分切装置,其特征在于,所述成型光辊(22)以能够沿竖直方向移动的方式与机架(1)相连。4.根据权利要求3所述的塑料片材成型分切装置,其特征在于,所述成型光辊(22)端部通过轴承连接有滑块轴承座(81),滑块轴承座(81)滑动连接在竖向开设于机架(1)上的滑槽(82)中,滑块轴承座(81)连接有用于驱动其在滑槽(82)中运动的气缸(83),气缸(83)的伸缩端与滑块轴承座(81)固定连接。5.根据权利要求1所述的塑料片材成型分切装置,其特征在于,所述分切刀辊(42)以能够沿竖直方向移动的方式与机架(1)相连。6.根据权利要求5所述的塑料片材成型分切装置,其特征在于,所述分切刀辊(42)端部通过轴承连接有滑块轴承座(81),滑块轴承座(81)滑动连接在竖向开设于机架(1)上的滑槽(82)中,滑块轴承座(81)连接有用于驱动其在滑槽(82)中运动的气缸(83),气缸(83)的伸缩端与滑块轴承座(81)固定连接。

技术总结

本实用新型涉及一种塑料片材成型分切装置,属于片材分切领域,包括机架及成型辊件、分切辊件,其特征在于,成型辊件包括一预切成型辊和两成型光辊,两成型光辊分别设置在预切成型辊的上、下侧,预切成型辊与其下侧的成型光辊之间的间隙位于挤出机模头的输出端;预切成型辊辊面上沿其周向设置有环形的预切凸片,多个预切凸片沿预切成型辊轴向均匀排布,相邻预切凸片之间留有预设间距;分切辊件包括分切底辊及设置在分切底辊上侧的分切刀辊;分切刀辊包过辊轴和固定安装在辊轴上的滚刀,分切底辊辊面上沿其周向开有与滚刀的刀刃对应配合的凹槽;本实用新型能够有效提高塑料片材的分切精度和均匀性,尤其适用于分切后宽度较小的制品。品。品。

技术研发人员:张建群 李勇 汤修峰 吕令广

受保护的技术使用者:山东共聚机械科技有限公司

技术研发日:2022.11.08

技术公布日:2023/1/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1